ГАЗ: вчера, сегодня, завтра

Горьковский автозавод:вчера, сегодня, завтра

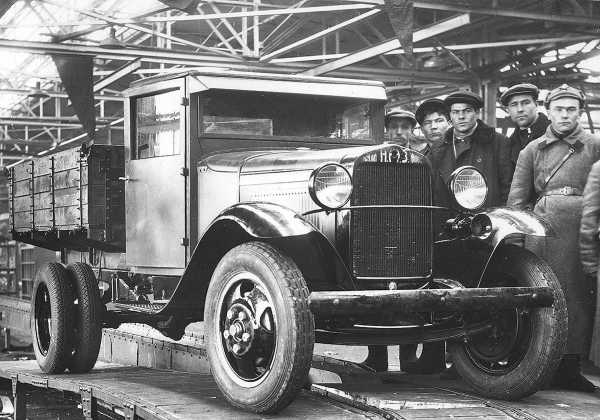

Прошлый год на Горьковском автозаводе прошел под знаком 85‑летия со дня его вступления в строй действующих предприятий — 1 января 1932 года. А уже 29 января того же года с конвейера завода сошел первый грузовик — «полуторка» ГАЗ-АА. Сегодня ГАЗ — ведущий производитель коммерческого транспорта в России. Он входит в десятку крупнейших европейских производителей коммерческих автомобилей. Наш рассказ о вчерашнем дне завода, дне сегодняшнем и перспективах на завтра.

текст: Сергей Жуков / фото: автора и ГАЗ / 24.01.2018

Несмотря на то, что «красная» дата приходится на начало года, приглашение посетить завод пришло практически в его конце. Есть тому и свой резон. Самое время подводить итоги, а заодно делиться планами на перспективу.

Самая первая «полуторка» — еще под маркой «НАЗ».

ВЧЕРА

С выпуском на Горьковском автозаводе «полуторки» ГАЗ-АА связан масштабный переход страны на автомобильный транспорт, оснащение сельского хозяйства среднетоннажными грузовиками, организация пассажирских перевозок и многое другое, в том числе обороноспособность страны. С момента основания ГАЗа им выпущено более 18 млн грузовых и легковых автомобилей, освоено производство свыше 350 моделей и модификаций различной техники.

По автомобилям ГАЗ можно проследить историю становления и развития российского автомобилестроения. Многие из них стали поистине эпохальными. Среди наиболее известных моделей ГАЗа — легендарные «эмка» (ГАЗ-М1) и «полуторка» (ГАЗ-АА), знаменитые грузовики ГАЗ-51, ГАЗ-52, ГАЗ-53 и ГАЗ-66, легковые автомобили «Победа», «Волга» и «Чайка». В 1990‑е годы «ГАЗель» сыграла огромную роль в становлении рыночной экономики, расширении грузовых и пассажирских перевозок, дала импульс развитию российского предпринимательства.

Труженик села — ГАЗ-51А (1955–1975).

Последний из 53‑х — ГАЗ-53‑12 (1984–1992).

ГАЗ-66 последнего выпуска.

Знаменитая «эмка» — ГАЗ-М1 (1936–1942).

Наша «Победа» — ГАЗ-М20 (1946–1958).

Эпохальная «Волга» ГАЗ-21 (1956–1970) — последняя серия, улучшенная.

СЕГОДНЯ

Сегодня предприятие включает в себя мощности по выпуску автомобильной техники (полный цикл производства: сварка, окраска, сборка) и автокомпонентные производства, а также собственный инженерный центр. За последние несколько лет в модернизацию производства и обновление модельного ряда инвестировано около $1 млрд.

Основа деятельности завода — производственная система ГАЗ, внедренная в 2003 году и разработанная на основе принципов Toyota Product System. Благодаря внедрению этой системы ГАЗ за 10 лет в 4 раза повысил производительность труда, сократил издержки и повысил рентабельность бизнеса.

Так, автоматизированная линия штамповки класса «А» оборудована многофункциональными роботами Kuka и прессами со штамповой оснасткой фирмы LG. На ней производятся крупногабаритные детали, в том числе лицевые панели боковин, основания, сдвижные и распашные двери.

Основная часть штампов произведена на японских автоматических линиях Komatsu и на входящем в периметр ГАЗа заводе штампов и пресс-форм. Математическое моделирование, отработка технологии и разработка конструкции штампов выполнена специалистами ГАЗа совместно с одним из мировых лидеров в сфере инжиниринга производственной оснастки — компанией V-EnS, дочерним подразделением корпорации LG.

Сварка кузовов ведется на современных автоматических линиях. К примеру, только на линии сварки цельнометаллических фургонов «ГАЗель NEXT» задействовано 98 роботов Fanuc. Количество сварочных точек достигает 6000. Максимально допустимое отклонение в каждой точке — не более 0,2 мм.

Всем этим управляет интеллектуальная система, которая непрерывно контролирует все основные параметры сварки и при необходимости моментально вносит коррективы. До 70 % деталей кузова по отдельным моделям изготавливаются из оцинкованной стали с высокими антикоррозионными свойствами. После завершения сварки на координатно-измерительной машине проверяется соответствие кузова заданным параметрам.

Не меньшую гордость завода составляет сварка кабин. 8 типов для различных моделей и модификаций («ГАЗель NEXT», «ГАЗон NEXT», «Урал NEXT» и «ГАЗель БИЗНЕС») свариваются в одном потоке. На линии сварки кабин работают 100 роботов фирмы Kuka. Причем 85 % операций выполняется в автоматическом режиме.

Окрасочный комплекс ГАЗа является одним из самых современных в России. Он обеспечивает высокое качество подготовки поверхности, грунтования и нанесения лакокрасочного покрытия. Каждый кузов проходит катафорезное грунтование. В результате электролитической обработки образуется защитное покрытие, которое более чем в 15 раз увеличивает устойчивость металла к коррозии. Роботы компании Sames обеспечивают автоматизированную окраску внутренних и внешних поверхностей.

Сегодня численность работающих на Горьковском автозаводе составляет свыше 20 тыс. человек, площадь территории — 600 га. Кроме того, ГАЗ — это 70 % рынка бортовых LCV, 35 % рынка ЦМФ и 44 % микроавтобусов, а также 71 % рынка среднетоннажников. Продукция Горьковского автозавода поставляется в 50 стран мира. С недавних пор экспорт в приоритетных направлениях завода.

ПРОДУКЦИЯ

ГАЗ выпускает легкие коммерческие и среднетоннажные автомобили для малого и среднего бизнеса, различных отраслей промышленности, коммунального хозяйства, сельскохозяйственных предприятий, медицинских и школьных учреждений.

Линейка LCV включает автомобили «ГАЗель» и «Соболь» (семейств «БИЗНЕС» и NEXT), среднетоннажные грузовики «ГАЗон NEXT», машины повышенной проходимости «Садко», а также автокомпоненты (системы PowerTrain, системы управления, элементы кузова, оснастка, детали кузнечного производства, чугунное и цветное литье).

Модельный ряд комплектуется двигателями, работающими на разных видах топлива: бензине, дизельном и газовом топливе.

Несмотря на то, что «Группа ГАЗ» прекратила выпуск легковых автомобилей, сосредоточив свои усилия исключительно на коммерческом транспорте, здесь сотрудничают с международными автопроизводителями, такими как Volkswagen и Daimler. На ГАЗе в режиме контрактной сборки выпускаются автомобили Skoda Yeti и Octavia, VW Jetta, а также коммерческие автомобили Mercedes-Benz Sprinter Classic. Выпуск автомобилей организован в режиме полного цикла, включая все основные технологические этапы: сварку, окраску, сборку.

Кстати, на ГАЗе также работают автокомпонентные СП с европейскими компаниями Bosal (системы выпуска отработанных газов) и Bulten (детали крепежа), идет выпуск штампованных деталей для компании Daimler и отливок коленчатого вала для производства рядных 4‑цилиндровых двигателей Ford.

Этот год для ГАЗа запомнится следующими событиями. В августе на производство был поставлен 13‑местный микроавтобус на базе «ГАЗели NEXT». В октябре на базе каркасного микроавтобуса была выпущена модификация для перевозки детей. В ноябре с конвейера завода должна сойти «тяжелая» «ГАЗель NEXT» полной массой 4,6 тонны. На момент посещения завода все подготовительные работы были практически закончены. Наконец, в декабре с конвейера должен сойти «ГАЗон NEXT» полной массой 10 тонн.

Помимо этого, не прекращается «рутинная работа». Модернизация линейки «ГАЗели БИЗНЕС», начатая в 2015 году, продолжится вплоть до 2018 года. Появился «Соболь 4х4» с двойной кабиной. В производство были запущены катаные борта грузовой платформы, новая панель приборов, для всех моделей стал доступен двигатель EvoTech 2,7. В следующем году появятся раздаточная коробка с электронным управлением и топливный бак увеличенной емкости.

Сборочный конвейер 70‑х годов прошлого века.

Сегодня сборочное производство «ГАЗа» изобилует роботами.

ЗАВТРА

Крупнейший в России инженерно-конструкторский комплекс ведет на ГАЗе полный цикл работ по созданию автомобилей: разработку концепции, стиля, планирование, прототипирование, моделирование и испытания, формирование процессов производства, инжиниринг, сертификацию. Центр создан на базе инженерной службы ГАЗа, объединяет конструкторские службы предприятий «Группы ГАЗ».

Здесь самое время рассказать о перспективных разработках ГАЗа. Прежде всего, это создание собственной интеллектуальной платформы. Проще говоря — телематики для ГАЗа. Это как раз то, с чем сейчас выходят на российский рынок LCV Volkswagen и Ford.

Преимущества такого подхода — безопасность водителя и ТС, сохранность груза, увеличение срока эксплуатации и уменьшение стоимости владения. Производитель же получает бесценную базу статистических данных, которая позволит вовремя отслеживать дефекты, повышая тем самым наработку на отказ конструкции в целом.

ГАЗ продолжит работу по созданию экологически чистого транспорта. Во втором квартале будущего года создадутся предпосылки для производства мелкими сериями электромобилей на унифицированной платформе для всего модельного ряда.

Из более прагматичных вещей следует назвать освоение «ГАЗели NEXT» с объемом кузова 16 м

Сотрудничество с группой Volkswagen позволит освоить в производстве 2‑литровый мотор в двух исполнениях по мощности, тем самым потеснив в производственной программе перетяжеленный Cummins.

Целый ряд задумок близок к воплощению и в сегменте среднетоннажников. Это 6‑ступенчатая МКП, автомат, шасси с измененной рамой и усиленным задним мостом, седельный тягач и многое другое.

Производственная программа «ГАЗа».

Отрадно, что через 85 лет со времени своего основания завод здравствует и с уверенностью смотрит в завтрашний день, оставаясь флагманом отечественного автомобилестроения.

5koleso.ru

история завода и автомобилей, особенности и интересные факты

Сегодня специализацией Горьковского автомобильного завода является выпуск специальных и грузовых транспортных средств. Однако знакомство с его историей позволяет говорить о том, что на протяжении своей деятельности предприятие разрабатывало и производило немало легковых автомобилей, игравших в жизни страны существенную роль.

История Горьковского автомобильного завода началась еще в довоенные годы. В начале своего основания его именовали иначе. Это был Нижегородский автомобильный завод им. В. М. Молотова. После своего создания предприятие приняло активное участие в индустриализации советского государства, успехи в проведении которой позволили СССР стать одной из самых могущественных держав в мире.

Начало

Еще весной 1929 г. правительством молодой советской страны было принято решение о возведении собственного завода, который бы выпускал автомобили. Основная задача, стоявшая перед таким предприятием, заключалась в обеспечении государства жизненно важной для него техникой, которую в те годы приходилось закупать за рубежом.

04.03.1929 г. вышел приказ № 498 ВСНХ СССР. В нем говорилось о том, что правительство страны приняло решение построить автомобильный завод, годовая производительность которого составила бы 100 тыс. машин. Уже через месяц для предприятия была выбрана площадка. Ею стала территория, расположенная неподалеку от Нижнего Новгорода в окрестностях деревни Монастырек. Это место, где находится Горьковский автомобильный завод и по сегодняшний день.

Подобный выбор был не случаен. Уже в те годы, когда социалистическая индустриализация вступила в свой первый этап развития, Нижегородская губерния считалась одним из самых крупных промышленных районов страны. В самом городе, а также в его окрестностях работало большое количество металлообрабатывающих и машиностроительных заводов. Среди них «Металлист» и «Красная Этна», «Красное Сормово», а также им. Воробьева, судоремонтное предприятие им В. И. Ульянова и некоторые другие. Благодаря этому в Нижнем Новгороде было достаточно квалифицированной рабочей силы. Но и это еще не все факторы, которые повлияли на принятие решения именно в этой местности начать создание Горьковского автомобильного завода. Совсем близко от Нижнего Новгорода — Урал. А это внушительная металлургическая база. Во внимание были приняты и две реки, слияние которых находится возле города. Они позволяли доставлять все что необходимо для нужд предприятия самым дешевым водным путем.

Строительство Горьковского автомобильного завода должно было обеспечить государство жизненно важной техникой, закупавшейся ранее за рубежом.

Реализация намеченных планов не была отложена в долгий ящик. Тут же было создано управление «Автострой», в задачу которого входило возведение производственных корпусов. Возглавил его С. С. Дывец.

Американские корни

Создатели нынешнего Горьковского автомобильного завода стояли перед сложным выбором. Им предстояло решить, готовить ли своих специалистов, на что должно было уйти несколько лет, или воспользоваться помощью других стран. После некоторых размышлений выбор пал на второй вариант. Ведь даже малейшее промедление привело бы к невыполнению намеченных планов.

Уже с начала 1929 г. советские специалисты несколько раз побывали в США. Здесь они проводили согласование технической документации, разработанной для строительства нынешнего Горьковского автомобильного завода. Помимо этого, была заключена договоренность об использовании американских разработок для выпуска первых двух моделей, которые должны были стать базовыми. Основным партнером была выбрана компания «Форд», на то время считавшаяся крупнейшим представителем на мировом рынке. С нею 31.05.1929 г. ВСНХ СССР и заключило договор о сотрудничестве. Согласно этому документу Советский Союз должен был получить от американцев техническую помощь, которая была необходима для строительства и пуска нового завода, а также право на производство легкового автомобиля типа Ford-A и 1,5-тонного грузовика марки Ford-AA. Такие машины сходили с конвейера компании «Форд» с 1927 г. Помимо этого, американской стороне необходимо было обучить специалистов. Срок сотрудничества, согласно договору, был равен девяти годам.

История Горьковского автомобильного завода началась благодаря еще одной зарубежной компании. Это было акционерное общество из США «Остин и Ко». Его специалисты приняли участие в создании рабочих чертежей и технических проектов для возведения корпусов.

Строительство

Подготовка площадки для Горьковского автомобильного завода под Нижним Новгородом началась в августовские дни 1929 г. Уже 02.05.1930 г. здесь торжественно состоялась закладка предприятия.

Для возведения Горьковского автомобильного завода (ГАЗ) было задействовано практически 50 тыс. человек. Руководил ими инженер-строитель М. М. Царевский. В 1917 г., еще будучи 20-летним юношей, он вступил в ряды партии большевиков. В 1918 г. стал добровольцем Красной Армии. Служил в войсках ОГПУ и ВК. С 1925 г. Царевский руководил рядом важнейших строек. Именно там в полной мере и раскрылся его талант организатора и строителя.

После закладки фундамента развернулись основные действия по промышленному строительству Горьковского автомобильного завода (ГАЗ). Помимо производственных корпусов цехов, предприятие нуждалось в теплоэнергоцентрали, в сложной системе коммуникаций и водозаборе, который решено было провести из реки Ока. Также недалеко от завода было начато возведение большого жилого массива.

Благодаря грамотно выполненным проектным разработкам, отличной организации труда и личной ответственности каждого специалиста, современный автозавод поднимался стремительными темпами. Спустя всего 1,5 года после того, как состоялась закладка фундамента, на месте пустыря, находившегося недалеко от небольшой деревушки, практически все промышленные корпуса были готовы для дальнейшего этапа – монтажа оборудования. Это был ноябрь 1931 г.

Монтаж оборудования был также проведен ударными темпами. Всего за 2 месяца, при помощи иностранных специалистов, в 30 огромнейших корпусах было установлено 450 агрегатов и станков, а также практически 80 тыс. электроприводов. Таких поразительных по своим масштабам работ, в молодой стране Советов до этого не проводилось.

Однако потребность государства в автомобилях была достаточно высока. Именно поэтому, не дожидаясь пуска Горьковского гиганта, машины из импортных узлов начали собирать на Московском заводе им. КИМ, а кроме этого и на предприятии города «Гудок Октября».

Подготовка кадров

Одновременно со строительством автозавода уже с 1930 г. учебные базы «Автстроя» готовили для него специалистов. Отдел кадров Горьковского автомобильного завода направлял рабочих, которым предстояло трудиться на главном контейнере, проходить практику на предприятии города «Гудок Октября». Помимо этого, Нижегородский судоремонтный завод им. В. И. Ульянова обучал токарей и литейщиков, монтажников и слесарей. Курсы ЦИТа готовили инструментальщиков.

К декабрю 1931 г. для первой в истории завода смены было обучено 11503 специалиста и рабочих. В 1932 г. их ряды пополнили кадры, подготовленные на предприятиях Москвы и Ленинграда, Ростова-на-Дону и Сталинграда, а также Харькова.

Начало работы

01.01.1932 г. автозавод, расположенный возле Нижнего Новгорода, стал считаться действующим. 29.01.1932 г. в 19.15, под крики «Ура!», аплодисменты и звуки гудка предприятия с конвейера сошел первый в истории завода грузовой автомобиль. Им стал «ГАЗ-АА». 31.01.1932 г. таких машин было уже 25. С 26.02.1932 г. на предприятии было решено ежедневно осуществлять выпуск пяти автомобилей.

В первые две декады работы специалистами завода было собрано 136 «полуторок». При этом были выработаны все поставленные ранее на склад материалы и узлы. Запчасти на Горьковском автомобильном заводе закончились, а новых поставок сделано не было. Это и привело к остановке конвейера. Для выявления причин создавшейся ситуации в город прибыл Г.К. Орджоникидзе. В подготовленном им докладе, заслушанном ЦК 20.04.1932 г., говорилось о том, что по своей оснащенности техникой и оборудованием предприятие вполне способно не только выполнять, но и перевыполнять возложенные на него задачи. Причины проблем Горьковского автомобильного завода Орджоникидзе увидел в неудовлетворительном руководстве. После этого во всех отделах и цехах ГАЗа была развернута активная воспитательно-организационная работа. Ее основной задачей было разъяснение о необходимости борьбы с браком и о налаживании массового выпуска качественных машин с одновременным освоением новой техники.

Имеющиеся на заводе трудности преодолевались очень медленно. Это и послужило основной причиной того, что к 27.06.1932 г. предприятие-гигант выпустило только 1008 машин НАЗ-АА.

В июле 1932 г. на автозавод пришел новый директор. На этот пост был назначен С. С. Дьяконов. До этого он находился в должности заместителя управляющего ВАТО (Всесоюзного автотракторного объединения). Коллектив ГАЗ сразу почувствовал, что на завод пришел замечательно разбирающийся в производстве, широко мыслящий и талантливый руководитель.

Первая продукция

Проводимые испытания переданных СССР автомобилей «Форд» указали на то, что созданные американцами транспортные средства не соответствуют требованиям страны, обладающей плохо развитой дорожной инфраструктурой. Именно поэтому занялись проведением модернизации имеющихся машин. Они-то и должны были собираться Горьковским автозаводом. Так, для советских транспортных средств была разработана новая система рулевого управления. Она отличалась повышенной надежностью. Кроме этого, в наших автомобилях предусматривался усиленный картер сцепления, способный выдерживать огромные нагрузки.

Советские конструкторы самостоятельно спроектировали и кузова. Так, ГАЗ-АА, который вплоть до конца 1932 г. называли НАЗ-АА, что расшифровывалось как Нижегородский автомобильный завод, получил новое оснащение. Это была бортовая платформа, а также кабина, созданная из прессованного картона и дерева.

Топливо к двигателям таких грузовиков поступало самотеком. При этом достаточно простой была система электрооборудования, а привод клапанов имел нерегулируемый тип. Обслуживание такого автомобиля было несложным. Водителю при этом было позволительно не иметь особых познаний в технике.

Грузовики, которые имели массу 1,5 тонны, называли «полуторками». На тот момент они имели достаточно современные технические решения. В их конструкции предусматривался электростартер, алюминиевые поршни, косозубые шестерни и 4-х ступенчатая коробка передач.

Как уже говорилось выше, первым грузовикам, которые сходили с конвейера Нижегородского автозавода, была присвоена марка НАЗ-АА. Она была сохранена еще на протяжении нескольких месяцев после того, как городу было присвоено имя писателя М. Горького. После этого завод получил свое новое название — Горьковский автозавод или сокращенно ГАЗ.

В 1934 г. конструкторы впервые усовершенствовали грузовик. Деревянные кабины «полуторки» были заменены на цельнометаллические. Помимо этого, завод начал выпускать больший автомобиль ГАЗ-ААА. Он был оснащен тремя осями, а его грузоподъемность составляла 2 т.

Выпуск легковых автомобилей

Вначале советские автомобили выпускались с силовым агрегатом компании «Форд». Их рабочих объем — 3,2 л, а мощность — 40 л. с. Пустая машина при этом могла разогнаться вплоть до 70 км/ч. Таким же мотором оснащали и ГАЗ-А. Этот легковой автомобиль начал выпускаться заводом с конца 1932 г. и уже не назвался НАЗ. Машину отправляли на нужды различных государственных организаций, военных частей и первых лиц государства. Владельцами нескольких автомобилей стали частные лица.

Первый автобус

Постепенно разрабатывались все новые виды продукции Горьковского автомобильного завода. Так, в 1933 г. был выпущен автобус на семнадцать мест ГАЗ-4. Эта машина имела деревянный каркас, который был обшит деревометаллической обшивкой. ГАЗ-4 был создан на основе экспериментальных модификаций ГАЗ-2, а также ГАЗ-3. Новая машина была адаптирована к отечественным технологиям и к условиям эксплуатации. Ее основой послужила кабина ГАЗ-АА. К ней встык была приставлена грузовая платформа, по бортам которой находились 2 откидных скамьи. Автомобиль мог одинаково хорошо перевозить людей и 400 кг груза.

Ведущим конструктором при разработке автобуса был Н. И. Борисов. Производили это транспортное средство на заводе №1. Начиная с 1946 г. он сменил свое название на Горьковский автобусный з-д (ГЗА). По своей сути ГАЗ-4 был той же «полуторкой», к которой был приставлен другой салон.

«Эмка»

В 1936 г. список продукции Горьковского автомобильного завода пополнился новой моделью. Предприятие наладило выпуск ГАЗ М-1 или «Молотовец-1», который более известен как «Эмка».

Освоение данной модели позволило коллективу ГАЗа подняться на более высокую техническую ступень, создав предпосылки для творческого роста коллектива конструкторов.

Модель ГАЗ М-1 имеет своеобразную биографию. С годами она постоянно модернизировалась и усовершенствовалась, что позволяло автомобилю достойно служить людям с конца тридцатых годов вплоть до пятидесятых. Модель М-1 стала базой для пикапа ГАЗ-415, который был разработан и выпущен в серийное производство в 1937 г. Грузоподъемность данного транспортного средства составляла 400 кг. Выпускали «Эмки» также и с шести цилиндровым двигателем. Это автомобили ГАЗ-11.

Модернизация моделей

С того момента, когда состоялся запуск завода, и на протяжении всего его этапа деятельности конструкторы постоянно совершенствовали имеющиеся модели. Так, было разработано и создано более десятка экспериментальных автомобилей в единичных экземплярах. Подобные наработки в дальнейшем и находили свое применение при разработке проектов новых машин.

До начала войны с конвейера завода стали сходить армейские внедорожники ГАЗ-64, а кроме него и ГАЗ-67. Их создали на шасси, принадлежавшей ГАЗ-61, укоротив ее по базе на 755 мм. Новые модели автомобилей были полноприводными. Они имели открытый кузов. Их двери заменяли вырезы.

Кроме этого для армейских нужд завод наладил выпуск легких танков. В период с 1936 по 1941 гг. ГАЗ произвел 35 Т-38. С 1938 г. на заводе выпускался ГАЗ-ААА, оснащенный зенитной установкой.

В 1937 г. была куплена лицензия на производство достаточно мощного по тем времена мотора Dodge D5. При своих шести цилиндрах в 3,5 л он был способен развить мощность до 76 л. с. Такой двигатель стали устанавливать на «Эмку», которая получила измененное название ГАЗ-11-73.

Кроме этих известных автомобилей, в довоенные годы ГАЗ создал много других моделей транспортных средств. В частности, это санитарные автомобили, а также, разработанные на базе «полуторки» самосвалы, кузов которых опускался за счет давления груза.

Военные годы

Уже в первые дни борьбы с фашизмом гражданские автомобили Горьковского автомобильного завода были сняты с конвейера. Предприятие перешло на выпуск военной техники.

Именно здесь был произведен ГАЗ-64, который стал первым легковым внедорожником страны. Впоследствии его конструкция была взята за основу при разработке УАЗ-469.

Через 2 года свет увидела модель ГАЗ-67Б. Это был небольшой артиллерийский тягач, обладавший конструкцией повышенной прочности и мотором 54 л. с.

В истории ГАЗа было и создание моделей бронеавтомобиля БА-64, а также усовершенствованного варианта БА-64Б. Последний из них имел расширенную колею, с помощью которой мог преодолевать сложные участки, в том числе и заболоченную местность.

Но это далеко не полный перечень боевых машин, выпуском которых занимались рабочие предприятия в военные годы. Конструкторы завода приняли участие в разработке танков РККА. В начале войны это были модели Т-60, а также ее модернизированный вариант Т-70.

На Горьковском автомобильном заводе была впервые создана артиллерийская легкая установка СУ-76, а далее и модернизированная ее модель — СУ-76М.

Конструкторским отделом предприятия было разработано более 20 автомобилей, имевших увеличенную проходимость. Среди них гусеничные, а также полугусеничные. Но большая их часть так и не была выпущена, сохранившись лишь в виде прототипов и чертежей. Выпускали на заводе ГАЗ и БМ — реактивные минометы, или «Катюши».

В цехах предприятия рабочие занимались выпуском и предметов, никак не связанных с транспортом. Это было оружие, минометы, снаряды и патроны. Уже после окончания войны с фашизмом, завод, а также его конструкторы получили правительственные награды. Этим была подчеркнута их заслуга в победе над врагом.

Послевоенные годы

После Великой Победы страна нуждалась в грузовых автомобилях. Однако, несмотря на это, правительство СССР поставило перед ГАЗом задачу наладить выпуск нового легкового автомобиля. И уже в 1946 г. с конвейера завода съехал инновационный ГАЗ-М20. Название этой модели знакомо многим – «Победа». До этого отечественное автомобилестроение никогда не применяло конструкцию несущего кузова и понтонную компоновку. Это привело к отсутствию зазора между крыльями и капотом. На машине был установлен современный по тем временам мотор, объем которого составлял 2,1 л, а мощность была равна 52 л. с.

В послевоенные годы была отправлена «на покой» знаменитая «полуторка». Ее сменили модели ГАЗ-51, обладавшие задним приводом, 2,5 т грузоподъемности, а также ГАЗ-63 с полным приводом и 2 т грузоподъемности.

В 1949 г. вместо армейского внедорожника ГАЗ-67Б на заводе начался выпуск знаменитого ГАЗ-69, который в народе стали звать «козликом». В 1950 г. конструкторы предприятия выпустили новый легковой автомобиль. Им стала модель ГАЗ-12 или «ЗИМ». Ее оснастили шестицилиндровым мощным двигателем объема 3,5 л, который был способен развить мощность 90 л. с.

От Победы и до наших дней

В 1956 г. на заводе начался выпуск автомобилей «Волга». Эти модели пришли на смену устаревшей «Победе». Их производство явилось важной вехой в деятельности отечественного автопрома. Эти легковые автомобили являлись седанами среднего класса, с мощностью мотора в 70 л. с. На заводе стали выпускать люксовые модели «Волг», которые шли на экспорт. В 1970 г. с конвейера стала сходить модель ГАЗ-24. У нее по сравнению с предшественницей был более вместительный салон и багажник, а мотор обладал мощностью 98 л. с.

К концу 60-х был освоен выпуск ГАЗ-13 – семиместной «Чайки». Новый автомобиль оснастили электростеклоподъемниками, омывателем, установленном на лобовом стекле, откидными сиденьями, противотуманными фарами. Следующая модель этой серии ГАЗ-14 вышла в 70-х годах и имела мотор мощность 220 л. с.

На заводе постоянно шла работа по модернизации и производству грузовых машин. Был налажен выпуск ГАЗ-52 и кроме этого ГАЗ-53А, а кроме этого и ГАЗ-66. Начиная с 80-х годов ГАЗ начинает устанавливать на свои транспортные средства дизельные двигатели. Первым из таких автомобилей стал ГАЗ-4301.

24.08.1971 головное предприятие, а также все его заводы-филиалы вошли в производственное объединение, которое стало носить название «АвтоГАЗ». С 1973 г., имея в своем составе 11 предприятий, его стали называть ПО «ГАЗ». Статус ОАО Горьковский автомобильный завод получил в 1992 г. После окончания эры СССР это предприятие стало одним из первых, которое перешло на рельсы рыночной экономики. В 1995 г. заводом была выпущена «Газель». Это модель 3302, которая получила особенно широкое распространение.

В 2000 г. контрольный пакет акций, принадлежавший ОАО «ГАЗ», был выкуплен компанией «Базовый элемент». После этого Горьковское предприятие стало частью холдинга «РусПромАвто», который в дальнейшем был преобразован в «Группу ГАЗ».

На сегодняшний день акционерное общество продолжает заниматься разработкой и выпуском новых моделей автомобилей. Также оно выпускает и реализует к своим транспортным средствам запасные детали. ИНН горьковского автомобильного завода – 5200000046. Этот и другие его реквизиты можно найти на официальном сайте общества. Здесь же указан и адрес Горьковского автомобильного завода. Располагается предприятие в Нижнем Новгороде по проспекту Ленина в д. 88.

В 1965 г. был открыт музей истории Горьковского автомобильного завода. Его расположили в учебном центре предприятия. Музей Горьковского автомобильного завода находится на двух этажах. На первом из них можно ознакомиться со стационарной выставкой «Автомобили и их создатели». Здесь собраны модели марки ГАЗ. На втором этаже находится экспозиция «История и развитие предприятия». Расположен музей Горьковского автомобильного завода по адресу: г. Нижний Новгород, проспект Ленина, д. 95.

Его создание было инициировано администрацией предприятия и его ветеранами. В стенках музея удалось собрать уникальнейшую коллекцию машин, а также весьма интересные документальные материалы. И до настоящего времени здесь продолжается сбор экспонатов, рассказывающих о жизни предприятия и заводчан.

Посещение музея, а также знакомство с его экспонатами, позволяет посетителям создать собственное представление об истории автомобильного завода ГАЗ. Причем особый интерес у людей вызывают модели машин, которые являются наследием завода. Все они были куплены в результате проделанной огромной работы. Причем каждый из автомобилей, стоящий в стенах музея, не только отреставрирован, но и находится в рабочем состоянии, которое постоянно поддерживается на должном уровне.

fb.ru

Что можно сделать из природного газа

Природный газ отлично вступает в химическую реакцию горения. Поэтому чаще всего из него получают энергию — электрическую и тепловую. Но на основе газа можно сделать еще удобрение, топливо, краску и многое другое.

Значительные объемы газа использует также металлургическая промышленность. Но и здесь природный газ также используется как источник энергии — для разогрева доменных печей.

Зеленое топливо

В России около половины поставок газа приходится на энергетические компании и коммунальное хозяйство. Даже если в доме нет газовой плиты или газового водонагревателя, все равно свет и горячая вода, скорее всего, получены с использованием природного газа.

Природный газ — самое чистое среди углеводородных ископаемых топлив. При его сжигании образуются только вода и углекислый газ, в то время как при сжигании нефтепродуктов и угля образуются еще копоть и зола. Кроме того, эмиссия парникового углекислого газа при сжигании природного газа самая низкая, за что он получил название «зеленое топливо». Благодаря своим высоким экологическим характеристикам природный газ занимает доминирующее место в энергетике мегаполисов.

На газе можно ездить

Природный газ может использоваться как моторное топливо. Сжатый (или компримированный) метан стоит в два раза дешевле 76-го бензина, продлевает ресурс двигателя и способен улучшить экологию городов. Двигатель на природном газе соответствует экологическому стандарту Евро-4. Газ можно использовать для обычных автомобилей, сельскохозяйственного, водного, воздушного и железнодорожного транспорта.

Компримированный газ получают на автомобильных газонаполнительных компрессорных станциях (АГНКС) путем сжатия природного газа, поступающего по газопроводу, до 20–25 МПа (200–250 атмосфер).

Еще из природного газа можно производить жидкие моторные топлива по технологии «газ-в-жидкость» (gas-to-liquid, GTL). Поскольку природный газ — достаточно инертный продукт, практически всегда при переработке на первом этапе его превращают в более реакционно-способную парогазовую смесь — так называемый синтез-газ (смесь СО и Н2).

Далее ее направляют на синтез для получения жидкого топлива. Это может быть так называемая синтетическая нефть, дизельное топливо, а также смазочные масла и парафины.

Впервые жидкие углеводороды из синтез-газа получили немецкие химики Франц Фишер и Ганс Тропш еще в 1923 году. Правда, тогда в качестве источника водорода они использовали уголь. В настоящее время различные варианты метода Фишера-Тропша используются во многих представленных на рынке процессах превращения газа в жидкие углеводороды.

Отбензинивание

Первичная переработка газа происходит на ГПЗ — газоперерабатывающих заводах.

Обычно в природном газе помимо метана содержатся разнообразные примеси, которые необходимо отделить. Это азот, углекислый газ, сероводород, гелий, пары воды.

Поэтому в первую очередь газ на ГПЗ проходит специальную обработку — очистку и осушку. Здесь же газ компримируют до давления, необходимого для переработки. На отбензинивающих установках газ разделяют на нестабильный газовый бензин и отбензиненный газ — продукт, который впоследствии и закачивают в магистральные газопроводы. Этот же уже очищенный газ идет на химических заводы, где из него производят метанол и аммиак.

А нестабильный газовый бензин после выделения из газа подается на газофракционирующие установки, где из этой смеси выделяются легкие углеводороды: этан, пропан, бутан, пентан. Эти продукты тоже становятся сырьем для дальнейшей переработки. Из них в дальнейшем получают, к примеру, полимеры и каучуки. А смесь пропана и бутана сама по себе является готовым продуктом — ее закачивают в баллоны и используют в качестве бытового топлива.

Краска, клей и уксус

По схеме, похожей на процесс Фишера-Тропша, из природного газа получают метанол (CH3OH). Он используется в качестве реагента для борьбы с гидратными пробками, которые образуются в трубопроводах при низких температурах. Метанол может стать и сырьем для производства более сложных химических веществ: формальдегида, изоляционных материалов, лаков, красок, клеев, присадок для топлива, уксусной кислоты.

Путем нескольких химических превращений из природного газа получают также минеральные удобрения. На первой стадии это аммиак. Процесс получения аммиака из газа похож на процесс gas-to-liquid, но нужны другие катализаторы, давление и температура.

Аммиак сам по себе является удобрением, а также используется в холодильных установках как хладагент и в качестве сырья для производства азотсодержащих соединений: азотной кислоты, аммиачной селитры, карбамида.

Как получается аммиак

Вначале природный газ очищают от серы, затем он смешивается с подогретым водяным паром и поступает в реактор, где проходит через слои катализатора. Эта стадия называется первичным риформингом, или парогазовой конверсией. Из реактора выходит газовая смесь, состоящая из водорода, метана, углекислого (СО2) и угарного газов (СО). Далее эта смесь направляется на вторичный риформинг (паровоздушная конверсия), где смешивается с кислородом из воздуха, паром и азотом в необходимом соотношении. На следующем этапе из смеси удаляют СО и СО2. После этого смесь водорода и азота поступает собственно на синтез аммиака.

www.gazprominfo.ru

ГК Газовик — Продукция компании

Предлагаем автоцистерны-полуприцепы для перевозки СУГ

При автомобильных перевозках сжиженного газа большое внимание необходимо уделять обеспечению взрывобезопасности перевозок и и системам контроля при сливе-наливе и транспортировке газа.

22 Апреля 2019 г.

Правительство разработало меры развития нефтехимии до 2025 года

Целью этих мероприятий является рост объемов выработки крупнотоннажных полимеров с 5,2 млн тонн в 2018 году до 11,1 млн тонн в 2025 году

12 Марта 2019 г.

Оборудование для сжиженных углеводородных газов в лизинг

Группа компаний «Газовик» совместно с ООО «Открытая лизинговая компания» предлагает в лизинг как продукцию собственных заводов, так и других производителей.

08 Февраля 2019 г.

Особенности изготовления и монтажа сферических резервуаров для хранения сжиженного газа

07 Февраля 2019 г.

СУГ в качестве резервного топлива котельных

Получение синтетического природного газа SNG и сжиженного углеводородного газа СУГ при помощи смесительных установок Metan для резервного газоснабжения котельных

03 Сентября 2018 г.

Криогенные резервуары

Это цилиндрические резервуары (вертикальные или горизонтальные) объемом до 250 м3 и сферические ― объемом 1440 м3.

07 Июня 2018 г.

ТУ 4859-004-12261875-2013. Насосно-счетная установка Vortex. Технические условия

08 Июня 2017 г.

Газы углеводородные сжиженные топливные. ГОСТ Р 52087-2003

26 Апреля 2017 г.

ВНТП 51-1-88 Ведомственные нормы на проектирование установок по производству и хранению сжиженного природного газа, изотермических хранилищ и газозаправочных станций (временные)

20 Февраля 2017 г.

Отгрузка наземной емкости для СУГ в Ростовскую область

| |

Изготовление и отгрузка ёмкостей для СУГ

| |

Отгрузка двух СУГ-50 м3

|

gazovik-lpg.ru