Завод MAN в Санкт-Петербурге

ArticlesController Object

(

[articlesCurrentGroup] => ArticlesGroup Object

(

[parentId] =>

[beforeSaveData] =>

[image_deleted] =>

[_new:CActiveRecord:private] =>

[_attributes:CActiveRecord:private] => Array

(

[id] => 1

[pkey] => 000

[title] => Автомобили

[active] => 1

[translit] => avtomobili

[text] => Автомобили

[preview] => Автомобили

[url] => avtomobili

[title_tag] =>

[keywords] => среднетоннажные грузовики, тягачи, прицепы, автобусы, самосвалы, цельнометаллические фургоны

[description] => Автомобили – структурированный раздел по коммерческому транспорту разбитый на категории: среднетоннажные грузовики, тягачи, прицепы, автобусы, самосвалы, цельнометаллические фургоны.

[disable_publication] => 0

)

[_related:CActiveRecord:private] => Array

(

)

[_c:CActiveRecord:private] =>

[_pk:CActiveRecord:private] => 1

[_alias:CActiveRecord:private] => t

[_errors:CModel:private] => Array

(

)

[_validators:CModel:private] =>

[_scenario:CModel:private] => update

[_e:CComponent:private] => Array

(

[onbeforesave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeSave

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onaftersave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[1] => Array

(

[0] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

)

[_c:CList:private] => 2

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforedelete] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeDelete

)

[1] => Array

(

[0] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeDelete

)

)

[_c:CList:private] => 2

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforevalidate] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeValidate

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_m:CComponent:private] => Array

(

[suffixTree] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[translit] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[RelatedRecordsBehaviour] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

)

[articlesCurrentPage] => ArticlesItem Object

(

[beforeSaveData] =>

[image_deleted] =>

[picture] =>

[_new:CActiveRecord:private] =>

[_attributes:CActiveRecord:private] => Array

(

[id] => 146

[group_id] => 1

[author] =>

[photograph] => Завод-изготовитель

[title] => Завод MAN в Санкт-Петербурге

[old_translit] => zavod_man_v_sanktpeterburge

[date_add] => 1441368063

[date_public] => 1441362393

[date_update] => 1441368063

[active] => 1

[yandex_news] =>

[text] => За последние годы Россия стала крупным сборщиком автомобилей ведущих мировых марок. В нашей стране собирали и собирают машины Ford, General Motors, Hyundai, Toyota – список, как говорится, можно продолжать. И на рынке производителей коммерческой техники не наблюдалось затишья. Самым активным игроком среди сборщиков грузовиков стала компания Volvo Trucks, в июне 2007 г. Volvo и руководство области заключили инвестиционное соглашение о строительстве завода на площади 55 га «Калуга-Юг». Инвестиции в проект составили свыше 100 млн евро. На фоне шведов MAN выглядит гораздо скромнее – без малого 30 тыс. м2. И то, что сейчас называют заводом, до недавнего времени было складским комплексом, относящимся к расположенному неподалеку автогиганту GM. Вкладывать средства в сооружение путем его приобретения немцы не стали, взяв в аренду. Срок аренды, увы, не разглашается, и надеемся, что подающее надежды предприятие не постигнет судьба предыдущего эксплуататора недвижимого имущества. Питерский завод дополнил и без того немалую империю MAN, которая в 2014 г. насчитывала около 38 500 сотрудников по всему миру.

В нашей стране собирали и собирают машины Ford, General Motors, Hyundai, Toyota – список, как говорится, можно продолжать. И на рынке производителей коммерческой техники не наблюдалось затишья. Самым активным игроком среди сборщиков грузовиков стала компания Volvo Trucks, в июне 2007 г. Volvo и руководство области заключили инвестиционное соглашение о строительстве завода на площади 55 га «Калуга-Юг». Инвестиции в проект составили свыше 100 млн евро. На фоне шведов MAN выглядит гораздо скромнее – без малого 30 тыс. м2. И то, что сейчас называют заводом, до недавнего времени было складским комплексом, относящимся к расположенному неподалеку автогиганту GM. Вкладывать средства в сооружение путем его приобретения немцы не стали, взяв в аренду. Срок аренды, увы, не разглашается, и надеемся, что подающее надежды предприятие не постигнет судьба предыдущего эксплуататора недвижимого имущества. Питерский завод дополнил и без того немалую империю MAN, которая в 2014 г. насчитывала около 38 500 сотрудников по всему миру. В Германии работают четыре производственных площадки в городах Мюнхен, Нюрнберг, Зальцгиттер и Плауэн. Кроме них заводы компании есть в городах Штайр (Австрия), Познань, Стараховице и Кракове (Польша). Помимо Европы производства MAN функционируют в Анкаре, Питампуре (Индия) и в городах ЮАР – Олифантсфонтейне и Пайнтауне. Совокупные продажи в сегменте коммерческого транспорта составили 11 млрд евро и 120 000 грузовых автомобилей, автобусов и автобусных шасси MAN, Volkswagen и Neoplan. MAN Truck & Bus со штаб-квартирой в Мюнхене занял 16,4% и второе место на европейском рынке грузовиков полной массой от 6 тонн. В сегменте автобусов 10,8% всех новых регистраций в Европе пришлось на автомобили MAN и Neoplan. Этот результат ставит MAN Truck & Bus на третье место среди крупнейших европейских производителей автобусов массой от 8 тонн. Дочерняя компания MAN Latin America с головным офисом в Сан-Паулу, занимающая 27% рынка, сохраняет лидирующие позиции на рынке грузовиков от 5 т уже одиннадцатый год подряд.

В Германии работают четыре производственных площадки в городах Мюнхен, Нюрнберг, Зальцгиттер и Плауэн. Кроме них заводы компании есть в городах Штайр (Австрия), Познань, Стараховице и Кракове (Польша). Помимо Европы производства MAN функционируют в Анкаре, Питампуре (Индия) и в городах ЮАР – Олифантсфонтейне и Пайнтауне. Совокупные продажи в сегменте коммерческого транспорта составили 11 млрд евро и 120 000 грузовых автомобилей, автобусов и автобусных шасси MAN, Volkswagen и Neoplan. MAN Truck & Bus со штаб-квартирой в Мюнхене занял 16,4% и второе место на европейском рынке грузовиков полной массой от 6 тонн. В сегменте автобусов 10,8% всех новых регистраций в Европе пришлось на автомобили MAN и Neoplan. Этот результат ставит MAN Truck & Bus на третье место среди крупнейших европейских производителей автобусов массой от 8 тонн. Дочерняя компания MAN Latin America с головным офисом в Сан-Паулу, занимающая 27% рынка, сохраняет лидирующие позиции на рынке грузовиков от 5 т уже одиннадцатый год подряд.

Впервые о планах немецкого концерна MAN построить в Петербурге свой завод заговорили в 2011 году. К следующему году в Шушарах присмотрели производственную площадку и завод MAN начал работать в тестовом режиме. В Санкт-Петербурге завод MAN входит в сеть производственных предприятий концерна. Техническое оснащение соответствует единым стандартам. Между производственными линиями завода в Мюнхене и Санкт-Петербурге нет существенной разницы. Сейчас объем производства таков, что на его площадях в разобранном виде хранится до 45 грузовиков. Эти машинокомплекты приходят в ящиках, по большей части из Германии и Австрии. Там, в Зальцгиттере, готовят к отправке кронштейны, в Нюрнберге двигатели, в Штайре кабины и др. Подобный способ выпуска машин на территории России используют много иностранных производителей. Единственный крупный агрегат, поступающий на завод MAN и локализованный у нас, это коробка передач ZF. Напомним, совместное предприятие ОАО «КАМАЗ» и Zahnrad Fabrik было создано в январе 2005 года. Производит оно 9- и 16-ступенчатые механические коробки передач Ecomid (9S1310 TO) и Ecosplit (16S1820 TO). В 2016 году планируется освоить производство автоматизированных КП Ecomid Add-on. На сегодня основным потребителем продукции СП является ОАО «КАМАЗ» (более 95%), в 2012 стартовало производство трансмиссий для ОАО «АЗ УРАЛ» (9S1310 TO) и MAN в России (16S2520). В 2016 году запланировано производство коробок передач для ОАО «МАЗ» (16S1820 TO и 9S1310 TO).

Производит оно 9- и 16-ступенчатые механические коробки передач Ecomid (9S1310 TO) и Ecosplit (16S1820 TO). В 2016 году планируется освоить производство автоматизированных КП Ecomid Add-on. На сегодня основным потребителем продукции СП является ОАО «КАМАЗ» (более 95%), в 2012 стартовало производство трансмиссий для ОАО «АЗ УРАЛ» (9S1310 TO) и MAN в России (16S2520). В 2016 году запланировано производство коробок передач для ОАО «МАЗ» (16S1820 TO и 9S1310 TO).

Внутри корпусов

Фактически по оборудованию завод может собрать всю линейку MAN, для этого могло бы потребоваться лишь незначительное дооснащение. Но пока присутствует лишь пара моделей (TGS и TGM), и доминирует TGS в различных вариациях (2-х, 3-х, 4-осные) – как седельные тягачи, так и шасси. Согласно внутреннему распорядку детали, приходящие на завод, уже приписаны к конкретному грузовику – это создает некоторые проблемы, если какая-то запчасть оказывается поврежденной. Взять новую с полки не получится, а придется заказывать и ждать с очередной поставкой, иногда до месяца. Подобная ситуация и с крепежной мелочевкой (тоже поставляется из Германии) – она, конечно, не привязана к определенному ТС, но поставляется с крошечным запасом 5%. Такое управление производственными процессами, или MAN Production System, не что иное, как слегка измененная Toyota Production System. Там для минимизации запасов готовых изделий производственная система большей частью ориентирована на производство, основанное на заказах. Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, чтобы взять необходимые изделия.

Подобная ситуация и с крепежной мелочевкой (тоже поставляется из Германии) – она, конечно, не привязана к определенному ТС, но поставляется с крошечным запасом 5%. Такое управление производственными процессами, или MAN Production System, не что иное, как слегка измененная Toyota Production System. Там для минимизации запасов готовых изделий производственная система большей частью ориентирована на производство, основанное на заказах. Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, чтобы взять необходимые изделия.

Производственный план, в котором обозначены необходимые модели автомобилей, их количество и срок изготовления, отправляется на конечную сборочную линию. Затем метод передачи материалов разворачивается на 180 градусов. Чтобы получить узлы для окончательной сборки, конечная сборочная линия обращается к сборочной линии узлов с указанием строго необходимого наименования и количества узлов и сроков их поставки. Так производственный процесс движется от стадии готовой продукции к отделу заготовки сырья. Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

По этому принципу собирают грузовики на двух линиях – изготовления рамы и окончательной сборки, которые состоят из пяти и шести станций (мест сборки) соответственно, что почти в пять раз короче, чем, например, на заводе в Германии. Длина линии и, соответственно, количество станций прямо пропорционально влияет на производительность. Ресурс по выпуску завода в Шушарах – всего 6000 грузовиков в год в две смены. В переводе на возможные суточные достижения это 15-16 грузовиков, а реально сейчас завод выпускает четыре грузовых автомобиля в день.

На линии сборки рамы на нее наносят российский vin-номер, последние четыре цифры которого имеют сквозную нумерацию – и всего месяц назад из ворот предприятия вышел тысячный экземпляр. Для удобства установки кронштейнов и другого оборудования сборка рамы осуществляется осями вверх. Раму с поперечинами соединяют клепки с усилием склепки не менее 30 тонн. Болтовое соединение проще при монтаже, но дороже при применении. Совсем от болтов с гайками не отказываются – их используют, когда обнаруживают бракованную заклепку. Затягивают гайки (и не только на раме) – тарированными ударными гайковертами с погрешностью недозатягивания 15%. После них соединение дополнительно проверяют динамометрическими ключами предельного типа. Хотя для особо ответственных деталей (стремянок рессор и крепления рулевого механизма) применяют гайковерты с точностью до 2%, после их затяжки дополнительной протяжки не требуется. Поступающие на завод узлы и агрегаты могут быть окрашены либо не иметь защитного покрытия. Несмотря на это, собранные шасси (без кабин, колес и проводки) дополнительно покрывают слоем краски на водной основе. По стандартам MAN cлой покрытия не может быть меньше 90 мкм. Именно покрасочная камера, если так можно выразиться, тормозит линии, «такт тайм» которых составляет 27 минут – быстрее окрасить поступившее шасси не получается.

Болтовое соединение проще при монтаже, но дороже при применении. Совсем от болтов с гайками не отказываются – их используют, когда обнаруживают бракованную заклепку. Затягивают гайки (и не только на раме) – тарированными ударными гайковертами с погрешностью недозатягивания 15%. После них соединение дополнительно проверяют динамометрическими ключами предельного типа. Хотя для особо ответственных деталей (стремянок рессор и крепления рулевого механизма) применяют гайковерты с точностью до 2%, после их затяжки дополнительной протяжки не требуется. Поступающие на завод узлы и агрегаты могут быть окрашены либо не иметь защитного покрытия. Несмотря на это, собранные шасси (без кабин, колес и проводки) дополнительно покрывают слоем краски на водной основе. По стандартам MAN cлой покрытия не может быть меньше 90 мкм. Именно покрасочная камера, если так можно выразиться, тормозит линии, «такт тайм» которых составляет 27 минут – быстрее окрасить поступившее шасси не получается.

Нанесенное покрытие сохнет при температуре 80 градусов Цельсия в специальных камерах сушки. По технологии MAN разные требования к внешнему виду предъявляются к разным частям шасси. Тем, что на виду (к примеру, противоподкатному брусу) наводится блеск и лоск, которым позавидуют кузова легковых автомобилей на выдаче клиенту.

По технологии MAN разные требования к внешнему виду предъявляются к разным частям шасси. Тем, что на виду (к примеру, противоподкатному брусу) наводится блеск и лоск, которым позавидуют кузова легковых автомобилей на выдаче клиенту.

После окраски, на протяжении трех станций, собирают пневматические и электрические «косы», где сборщики проявляют свои творческие способности, ведь существуют чертежи, но четкой трассировки их прокладки нет. Сотрудники руководствуются стандартами по длине, изгибам, расстоянию между хомутами и т. д.

Свои TGS в различных вариациях MAN оснащает двигателями стандарта Eвро-5 с применением AdBlue. Установка более экологичных версий в планах завода пока не значится. Дизельные двигатели «женят» с коробками ZF челнинского производства. Но в случае заказа автоматической трансмиссии ее привезут из Германии. Из Австрии в практически собранном виде на завод поступают кабины – на них лишь устанавливают аэропакеты, бачки омывателей и другую мелочевку. В финале сборки человек с компьютером, подключенным к машине, связывается с головным заводом в Германии, чтобы получить разрешение и программы для заливки в блоки управления электронных систем грузовика.

[preview] => MAN - один из ведущих международных производителей коммерческих автомобилей, запустил собственное производство в Санкт-Петербурге

[tags] => MAN

[description] =>

[keywords] =>

[translit] => zavod_man_v_sanktpeterburge

[in_comment] => 1

[count] => 14716

[photos] => 18

[videos] => 0

[comments] => 0

[audios] => 0

[user_id] => 14

[addon] =>

[url] => avtomobili/zavod_man_v_sanktpeterburge

[image] => 144136806377gbhr7ia6cx.jpg

[old_image] => 144136806377gbhr7ia6cx.jpg

[image_path] => /zavod_man_v_sanktpeterburge/zavod_man_v_sanktpeterburge.jpg

[update_comment] => 1441362393

)

[_related:CActiveRecord:private] => Array

(

[rStruct] => ArticlesGroup Object

(

[parentId] =>

[beforeSaveData] =>

[image_deleted] =>

[_new:CActiveRecord:private] =>

[_attributes:CActiveRecord:private] => Array

(

[id] => 1

[pkey] => 000

[title] => Автомобили

[active] => 1

[translit] => avtomobili

[text] => Автомобили

[preview] => Автомобили

[url] => avtomobili

[title_tag] =>

[keywords] => среднетоннажные грузовики, тягачи, прицепы, автобусы, самосвалы, цельнометаллические фургоны

[description] => Автомобили – структурированный раздел по коммерческому транспорту разбитый на категории: среднетоннажные грузовики, тягачи, прицепы, автобусы, самосвалы, цельнометаллические фургоны. [disable_publication] => 0

)

[_related:CActiveRecord:private] => Array

(

)

[_c:CActiveRecord:private] =>

[_pk:CActiveRecord:private] => 1

[_alias:CActiveRecord:private] => t

[_errors:CModel:private] => Array

(

)

[_validators:CModel:private] =>

[_scenario:CModel:private] => update

[_e:CComponent:private] => Array

(

[onbeforesave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeSave

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onaftersave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[1] => Array

(

[0] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

)

[_c:CList:private] => 2

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforedelete] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeDelete

)

[1] => Array

(

[0] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeDelete

)

)

[_c:CList:private] => 2

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforevalidate] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeValidate

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_m:CComponent:private] => Array

(

[suffixTree] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[translit] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[RelatedRecordsBehaviour] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

)

[countImages] => 18

)

[_c:CActiveRecord:private] =>

[_pk:CActiveRecord:private] => 146

[_alias:CActiveRecord:private] => t

[_errors:CModel:private] => Array

(

)

[_validators:CModel:private] => CList Object

(

[_d:CList:private] => Array

(

[0] => CRequiredValidator Object

(

[requiredValue] =>

[strict] =>

[trim] => 1

[attributes] => Array

(

[0] => title

[1] => group_id

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => CStringValidator Object

(

[max] => 255

[min] =>

[is] =>

[tooShort] =>

[tooLong] =>

[allowEmpty] => 1

[encoding] =>

[attributes] => Array

(

[0] => translit

[1] => title

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[2] => CNumberValidator Object

(

[integerOnly] => 1

[allowEmpty] => 1

[max] =>

[min] =>

[tooBig] =>

[tooSmall] =>

[integerPattern] => /^\s*[+-]?\d+\s*$/

[numberPattern] => /^\s*[-+]?[0-9]*\.

[disable_publication] => 0

)

[_related:CActiveRecord:private] => Array

(

)

[_c:CActiveRecord:private] =>

[_pk:CActiveRecord:private] => 1

[_alias:CActiveRecord:private] => t

[_errors:CModel:private] => Array

(

)

[_validators:CModel:private] =>

[_scenario:CModel:private] => update

[_e:CComponent:private] => Array

(

[onbeforesave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeSave

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onaftersave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[1] => Array

(

[0] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

)

[_c:CList:private] => 2

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforedelete] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeDelete

)

[1] => Array

(

[0] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeDelete

)

)

[_c:CList:private] => 2

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforevalidate] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeValidate

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_m:CComponent:private] => Array

(

[suffixTree] => SuffixBehavior Object

(

[fieldId:SuffixBehavior:private] => id

[parentNode:SuffixBehavior:private] =>

[keyMoved:SuffixBehavior:private] =>

[oldKey:SuffixBehavior:private] =>

[keyId:SuffixBehavior:private] =>

[fieldKey] => pkey

[fieldTranslit] => translit

[fieldUrl] => url

[fieldParent] =>

[fieldParentId] => parentId

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[translit] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[RelatedRecordsBehaviour] => RelatedRecordsBehavior Object

(

[relation] => images

[scenarios] => Array

(

[0] => insert

[1] => update

)

[link] => Array

(

[section_id] => 2

)

[enableValidation] => 1

[calculate] => Closure Object

(

[this] => ArticlesGroup Object

*RECURSION*

[parameter] => Array

(

[$data] =>

)

)

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesGroup Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

)

[countImages] => 18

)

[_c:CActiveRecord:private] =>

[_pk:CActiveRecord:private] => 146

[_alias:CActiveRecord:private] => t

[_errors:CModel:private] => Array

(

)

[_validators:CModel:private] => CList Object

(

[_d:CList:private] => Array

(

[0] => CRequiredValidator Object

(

[requiredValue] =>

[strict] =>

[trim] => 1

[attributes] => Array

(

[0] => title

[1] => group_id

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => CStringValidator Object

(

[max] => 255

[min] =>

[is] =>

[tooShort] =>

[tooLong] =>

[allowEmpty] => 1

[encoding] =>

[attributes] => Array

(

[0] => translit

[1] => title

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[2] => CNumberValidator Object

(

[integerOnly] => 1

[allowEmpty] => 1

[max] =>

[min] =>

[tooBig] =>

[tooSmall] =>

[integerPattern] => /^\s*[+-]?\d+\s*$/

[numberPattern] => /^\s*[-+]?[0-9]*\. ?[0-9]+([eE][-+]?[0-9]+)?\s*$/

[attributes] => Array

(

[0] => active

[1] => in_comment

[2] => yandex_news

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[3] => CSafeValidator Object

(

[attributes] => Array

(

[0] => group_id

[1] => title

[2] => date_add

[3] => date_public

[4] => date_update

[5] => text

[6] => preview

[7] => tags

[8] => author

[9] => photograph

[10] => description

[11] => keywords

[12] => translit

[13] => old_translit

[14] => count

[15] => user_id

[16] => addon

[17] => url

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[4] => CDefaultValueValidator Object

(

[value] =>

[setOnEmpty] => 1

[attributes] => Array

(

[0] => group_id

[1] => title

[2] => date_add

[3] => date_public

[4] => date_update

[5] => active

[6] => yandex_news

[7] => text

[8] => preview

[9] => tags

[10] => author

[11] => photograph

[12] => description

[13] => keywords

[14] => old_translit

[15] => translit

[16] => in_comment

[17] => count

[18] => user_id

[19] => addon

[20] => url

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[5] => CSafeValidator Object

(

[attributes] => Array

(

[0] => group_id

[1] => id

[2] => title

[3] => date_add

[4] => date_public

[5] => date_update

[6] => active

[7] => yandex_news

[8] => text

[9] => preview

[10] => tags

[11] => author

[12] => photograph

[13] => description

[14] => old_translit

[15] => keywords

[16] => translit

[17] => in_comment

[18] => count

[19] => user_id

[20] => addon

[21] => url

)

[message] =>

[skipOnError] =>

[on] => Array

(

[search] => search

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[6] => CSafeValidator Object

(

[attributes] => Array

(

[0] => image_deleted

[1] => image

[2] => images

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[7] => CStringValidator Object

(

[max] => 255

[min] =>

[is] =>

[tooShort] =>

[tooLong] => {attribute} is too long (max {max} chars).

?[0-9]+([eE][-+]?[0-9]+)?\s*$/

[attributes] => Array

(

[0] => active

[1] => in_comment

[2] => yandex_news

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[3] => CSafeValidator Object

(

[attributes] => Array

(

[0] => group_id

[1] => title

[2] => date_add

[3] => date_public

[4] => date_update

[5] => text

[6] => preview

[7] => tags

[8] => author

[9] => photograph

[10] => description

[11] => keywords

[12] => translit

[13] => old_translit

[14] => count

[15] => user_id

[16] => addon

[17] => url

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[4] => CDefaultValueValidator Object

(

[value] =>

[setOnEmpty] => 1

[attributes] => Array

(

[0] => group_id

[1] => title

[2] => date_add

[3] => date_public

[4] => date_update

[5] => active

[6] => yandex_news

[7] => text

[8] => preview

[9] => tags

[10] => author

[11] => photograph

[12] => description

[13] => keywords

[14] => old_translit

[15] => translit

[16] => in_comment

[17] => count

[18] => user_id

[19] => addon

[20] => url

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[5] => CSafeValidator Object

(

[attributes] => Array

(

[0] => group_id

[1] => id

[2] => title

[3] => date_add

[4] => date_public

[5] => date_update

[6] => active

[7] => yandex_news

[8] => text

[9] => preview

[10] => tags

[11] => author

[12] => photograph

[13] => description

[14] => old_translit

[15] => keywords

[16] => translit

[17] => in_comment

[18] => count

[19] => user_id

[20] => addon

[21] => url

)

[message] =>

[skipOnError] =>

[on] => Array

(

[search] => search

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[6] => CSafeValidator Object

(

[attributes] => Array

(

[0] => image_deleted

[1] => image

[2] => images

)

[message] =>

[skipOnError] =>

[on] => Array

(

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[7] => CStringValidator Object

(

[max] => 255

[min] =>

[is] =>

[tooShort] =>

[tooLong] => {attribute} is too long (max {max} chars). [allowEmpty] => 1

[encoding] =>

[attributes] => Array

(

[0] => picture

)

[message] =>

[skipOnError] =>

[on] => Array

(

[upload] => upload

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[8] => CFileValidator Object

(

[allowEmpty] =>

[types] => jpg,jpeg,gif,png

[mimeTypes] =>

[minSize] =>

[maxSize] => 2147483648

[tooLarge] => Size should be less then 2MB !!!

[tooSmall] =>

[wrongType] =>

[wrongMimeType] =>

[maxFiles] => 1

[tooMany] =>

[attributes] => Array

(

[0] => picture

)

[message] =>

[skipOnError] =>

[on] => Array

(

[upload] => upload

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_c:CList:private] => 9

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[_scenario:CModel:private] => updateCounter

[_e:CComponent:private] => Array

(

[onbeforevalidate] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeValidate

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforesave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => TimeBehavior Object

(

[createAttribute] => date_add

[updateAttribute] => date_update

[setUpdateOnCreate] => 1

[updateScenario] => update

[createScenario] => insert

[timestampExpression] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeSave

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onaftersave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => TagsBehavior Object

(

[attribute] => tags

[attributeTitle] => title

[classs] => Articles

[identity] => articles

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[1] => Array

(

[0] => TagsBehavior Object

(

[attribute] => author

[attributeTitle] => title

[classs] => Articles

[identity] => articles/author

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[2] => Array

(

[0] => TagsBehavior Object

(

[attribute] => photograph

[attributeTitle] => title

[classs] => Articles

[identity] => articles/photograph

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

)

[_c:CList:private] => 3

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_m:CComponent:private] => Array

(

[translit] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[TimeBehavior] => TimeBehavior Object

(

[createAttribute] => date_add

[updateAttribute] => date_update

[setUpdateOnCreate] => 1

[updateScenario] => update

[createScenario] => insert

[timestampExpression] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[tags] => TagsBehavior Object

(

[attribute] => tags

[attributeTitle] => title

[classs] => Articles

[identity] => articles

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[author] => TagsBehavior Object

(

[attribute] => author

[attributeTitle] => title

[classs] => Articles

[identity] => articles/author

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[photograph] => TagsBehavior Object

(

[attribute] => photograph

[attributeTitle] => title

[classs] => Articles

[identity] => articles/photograph

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

)

[articlesCurrentShow] => page

[articlesCurrentOrder] => За все время

[pa] => -1

[pluses] => Array

(

)

[curr_data] => 0

[cnt_to_ban] => 2

[theme] => race

[baseProfile] =>

[layout] => //layouts/main

[menu] => Array

(

)

[breadcrumbs] => Array

(

[Автомобили] => /article/avtomobili

)

[keywords] =>

[description] =>

[pageheader] =>

[user] =>

[defaultAction] => index

[_id:CController:private] => articles

[_action:CController:private] => CInlineAction Object

(

[_id:CAction:private] => router

[_controller:CAction:private] => ArticlesController Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[_pageTitle:CController:private] => Завод MAN в Санкт-Петербурге

[_cachingStack:CController:private] =>

[_clips:CController:private] =>

[_dynamicOutput:CController:private] =>

[_pageStates:CController:private] =>

[_module:CController:private] => ArticlesModule Object

(

[allowInDepth] => 1

[itemsOnPage] => 5

[editorImage] => articles-image

[editorGroupImages] => articles-group-image

[title] => Articles

[layout] => //layouts/main

[enableRoot] =>

[defaultController] => default

[controllerNamespace] =>

[controllerMap] => Array

(

)

[_controllerPath:CWebModule:private] => /opt/reis/application/modules/articles/controllers

[_viewPath:CWebModule:private] =>

[_layoutPath:CWebModule:private] =>

[preload] => Array

(

)

[behaviors] => Array

(

)

[_id:CModule:private] => articles

[_parentModule:CModule:private] =>

[_basePath:CModule:private] => /opt/reis/application/modules/articles

[_modulePath:CModule:private] =>

[_params:CModule:private] =>

[_modules:CModule:private] => Array

(

)

[_moduleConfig:CModule:private] => Array

(

)

[_components:CModule:private] => Array

(

)

[_componentConfig:CModule:private] => Array

(

)

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[_widgetStack:CBaseController:private] => Array

(

)

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[allowEmpty] => 1

[encoding] =>

[attributes] => Array

(

[0] => picture

)

[message] =>

[skipOnError] =>

[on] => Array

(

[upload] => upload

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[8] => CFileValidator Object

(

[allowEmpty] =>

[types] => jpg,jpeg,gif,png

[mimeTypes] =>

[minSize] =>

[maxSize] => 2147483648

[tooLarge] => Size should be less then 2MB !!!

[tooSmall] =>

[wrongType] =>

[wrongMimeType] =>

[maxFiles] => 1

[tooMany] =>

[attributes] => Array

(

[0] => picture

)

[message] =>

[skipOnError] =>

[on] => Array

(

[upload] => upload

)

[except] => Array

(

)

[safe] => 1

[enableClientValidation] => 1

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_c:CList:private] => 9

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[_scenario:CModel:private] => updateCounter

[_e:CComponent:private] => Array

(

[onbeforevalidate] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeValidate

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onbeforesave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => TimeBehavior Object

(

[createAttribute] => date_add

[updateAttribute] => date_update

[setUpdateOnCreate] => 1

[updateScenario] => update

[createScenario] => insert

[timestampExpression] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => beforeSave

)

)

[_c:CList:private] => 1

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[onaftersave] => CList Object

(

[_d:CList:private] => Array

(

[0] => Array

(

[0] => TagsBehavior Object

(

[attribute] => tags

[attributeTitle] => title

[classs] => Articles

[identity] => articles

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[1] => Array

(

[0] => TagsBehavior Object

(

[attribute] => author

[attributeTitle] => title

[classs] => Articles

[identity] => articles/author

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

[2] => Array

(

[0] => TagsBehavior Object

(

[attribute] => photograph

[attributeTitle] => title

[classs] => Articles

[identity] => articles/photograph

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[1] => afterSave

)

)

[_c:CList:private] => 3

[_r:CList:private] =>

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

[_m:CComponent:private] => Array

(

[translit] => UrlTranslitBehavior Object

(

[attributeText] => title

[attributeTranslit] => translit

[forceTranslit] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[TimeBehavior] => TimeBehavior Object

(

[createAttribute] => date_add

[updateAttribute] => date_update

[setUpdateOnCreate] => 1

[updateScenario] => update

[createScenario] => insert

[timestampExpression] =>

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[tags] => TagsBehavior Object

(

[attribute] => tags

[attributeTitle] => title

[classs] => Articles

[identity] => articles

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[author] => TagsBehavior Object

(

[attribute] => author

[attributeTitle] => title

[classs] => Articles

[identity] => articles/author

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[photograph] => TagsBehavior Object

(

[attribute] => photograph

[attributeTitle] => title

[classs] => Articles

[identity] => articles/photograph

[attributePreview] => preview

[attributeImage] => image

[attributeUrl] =>

[attributeDateAdd] => date_public

[pkId:TagsBehavior:private] => 146

[model:TagsBehavior:private] => ArticlesItem

[_enabled:CBehavior:private] => 1

[_owner:CBehavior:private] => ArticlesItem Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

)

)

[articlesCurrentShow] => page

[articlesCurrentOrder] => За все время

[pa] => -1

[pluses] => Array

(

)

[curr_data] => 0

[cnt_to_ban] => 2

[theme] => race

[baseProfile] =>

[layout] => //layouts/main

[menu] => Array

(

)

[breadcrumbs] => Array

(

[Автомобили] => /article/avtomobili

)

[keywords] =>

[description] =>

[pageheader] =>

[user] =>

[defaultAction] => index

[_id:CController:private] => articles

[_action:CController:private] => CInlineAction Object

(

[_id:CAction:private] => router

[_controller:CAction:private] => ArticlesController Object

*RECURSION*

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[_pageTitle:CController:private] => Завод MAN в Санкт-Петербурге

[_cachingStack:CController:private] =>

[_clips:CController:private] =>

[_dynamicOutput:CController:private] =>

[_pageStates:CController:private] =>

[_module:CController:private] => ArticlesModule Object

(

[allowInDepth] => 1

[itemsOnPage] => 5

[editorImage] => articles-image

[editorGroupImages] => articles-group-image

[title] => Articles

[layout] => //layouts/main

[enableRoot] =>

[defaultController] => default

[controllerNamespace] =>

[controllerMap] => Array

(

)

[_controllerPath:CWebModule:private] => /opt/reis/application/modules/articles/controllers

[_viewPath:CWebModule:private] =>

[_layoutPath:CWebModule:private] =>

[preload] => Array

(

)

[behaviors] => Array

(

)

[_id:CModule:private] => articles

[_parentModule:CModule:private] =>

[_basePath:CModule:private] => /opt/reis/application/modules/articles

[_modulePath:CModule:private] =>

[_params:CModule:private] =>

[_modules:CModule:private] => Array

(

)

[_moduleConfig:CModule:private] => Array

(

)

[_components:CModule:private] => Array

(

)

[_componentConfig:CModule:private] => Array

(

)

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

[_widgetStack:CBaseController:private] => Array

(

)

[_e:CComponent:private] =>

[_m:CComponent:private] =>

)

MAN — один из ведущих международных производителей коммерческих автомобилей, запустил собственное производство в Санкт-Петербурге

За последние годы Россия стала крупным сборщиком автомобилей ведущих мировых марок. В нашей стране собирали и собирают машины Ford, General Motors, Hyundai, Toyota – список, как говорится, можно продолжать. И на рынке производителей коммерческой техники не наблюдалось затишья. Самым активным игроком среди сборщиков грузовиков стала компания Volvo Trucks, в июне 2007 г. Volvo и руководство области заключили инвестиционное соглашение о строительстве завода на площади 55 га «Калуга-Юг». Инвестиции в проект составили свыше 100 млн евро. На фоне шведов MAN выглядит гораздо скромнее – без малого 30 тыс. м2. И то, что сейчас называют заводом, до недавнего времени было складским комплексом, относящимся к расположенному неподалеку автогиганту GM. Вкладывать средства в сооружение путем его приобретения немцы не стали, взяв в аренду. Срок аренды, увы, не разглашается, и надеемся, что подающее надежды предприятие не постигнет судьба предыдущего эксплуататора недвижимого имущества. Питерский завод дополнил и без того немалую империю MAN, которая в 2014 г. насчитывала около 38 500 сотрудников по всему миру.

В нашей стране собирали и собирают машины Ford, General Motors, Hyundai, Toyota – список, как говорится, можно продолжать. И на рынке производителей коммерческой техники не наблюдалось затишья. Самым активным игроком среди сборщиков грузовиков стала компания Volvo Trucks, в июне 2007 г. Volvo и руководство области заключили инвестиционное соглашение о строительстве завода на площади 55 га «Калуга-Юг». Инвестиции в проект составили свыше 100 млн евро. На фоне шведов MAN выглядит гораздо скромнее – без малого 30 тыс. м2. И то, что сейчас называют заводом, до недавнего времени было складским комплексом, относящимся к расположенному неподалеку автогиганту GM. Вкладывать средства в сооружение путем его приобретения немцы не стали, взяв в аренду. Срок аренды, увы, не разглашается, и надеемся, что подающее надежды предприятие не постигнет судьба предыдущего эксплуататора недвижимого имущества. Питерский завод дополнил и без того немалую империю MAN, которая в 2014 г. насчитывала около 38 500 сотрудников по всему миру. В Германии работают четыре производственных площадки в городах Мюнхен, Нюрнберг, Зальцгиттер и Плауэн. Кроме них заводы компании есть в городах Штайр (Австрия), Познань, Стараховице и Кракове (Польша). Помимо Европы производства MAN функционируют в Анкаре, Питампуре (Индия) и в городах ЮАР – Олифантсфонтейне и Пайнтауне. Совокупные продажи в сегменте коммерческого транспорта составили 11 млрд евро и 120 000 грузовых автомобилей, автобусов и автобусных шасси MAN, Volkswagen и Neoplan. MAN Truck & Bus со штаб-квартирой в Мюнхене занял 16,4% и второе место на европейском рынке грузовиков полной массой от 6 тонн. В сегменте автобусов 10,8% всех новых регистраций в Европе пришлось на автомобили MAN и Neoplan. Этот результат ставит MAN Truck & Bus на третье место среди крупнейших европейских производителей автобусов массой от 8 тонн. Дочерняя компания MAN Latin America с головным офисом в Сан-Паулу, занимающая 27% рынка, сохраняет лидирующие позиции на рынке грузовиков от 5 т уже одиннадцатый год подряд.

В Германии работают четыре производственных площадки в городах Мюнхен, Нюрнберг, Зальцгиттер и Плауэн. Кроме них заводы компании есть в городах Штайр (Австрия), Познань, Стараховице и Кракове (Польша). Помимо Европы производства MAN функционируют в Анкаре, Питампуре (Индия) и в городах ЮАР – Олифантсфонтейне и Пайнтауне. Совокупные продажи в сегменте коммерческого транспорта составили 11 млрд евро и 120 000 грузовых автомобилей, автобусов и автобусных шасси MAN, Volkswagen и Neoplan. MAN Truck & Bus со штаб-квартирой в Мюнхене занял 16,4% и второе место на европейском рынке грузовиков полной массой от 6 тонн. В сегменте автобусов 10,8% всех новых регистраций в Европе пришлось на автомобили MAN и Neoplan. Этот результат ставит MAN Truck & Bus на третье место среди крупнейших европейских производителей автобусов массой от 8 тонн. Дочерняя компания MAN Latin America с головным офисом в Сан-Паулу, занимающая 27% рынка, сохраняет лидирующие позиции на рынке грузовиков от 5 т уже одиннадцатый год подряд.

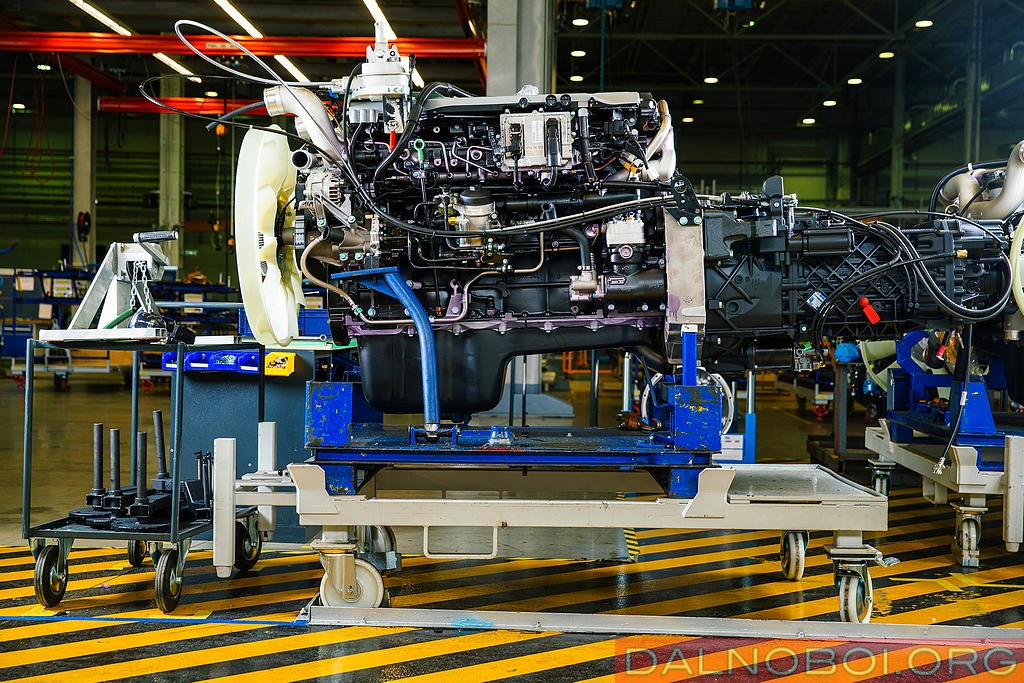

Впервые о планах немецкого концерна MAN построить в Петербурге свой завод заговорили в 2011 году. К следующему году в Шушарах присмотрели производственную площадку и завод MAN начал работать в тестовом режиме. В Санкт-Петербурге завод MAN входит в сеть производственных предприятий концерна. Техническое оснащение соответствует единым стандартам. Между производственными линиями завода в Мюнхене и Санкт-Петербурге нет существенной разницы. Сейчас объем производства таков, что на его площадях в разобранном виде хранится до 45 грузовиков. Эти машинокомплекты приходят в ящиках, по большей части из Германии и Австрии. Там, в Зальцгиттере, готовят к отправке кронштейны, в Нюрнберге двигатели, в Штайре кабины и др. Подобный способ выпуска машин на территории России используют много иностранных производителей. Единственный крупный агрегат, поступающий на завод MAN и локализованный у нас, это коробка передач ZF. Напомним, совместное предприятие ОАО «КАМАЗ» и Zahnrad Fabrik было создано в январе 2005 года. Производит оно 9- и 16-ступенчатые механические коробки передач Ecomid (9S1310 TO) и Ecosplit (16S1820 TO). В 2016 году планируется освоить производство автоматизированных КП Ecomid Add-on. На сегодня основным потребителем продукции СП является ОАО «КАМАЗ» (более 95%), в 2012 стартовало производство трансмиссий для ОАО «АЗ УРАЛ» (9S1310 TO) и MAN в России (16S2520). В 2016 году запланировано производство коробок передач для ОАО «МАЗ» (16S1820 TO и 9S1310 TO).

Производит оно 9- и 16-ступенчатые механические коробки передач Ecomid (9S1310 TO) и Ecosplit (16S1820 TO). В 2016 году планируется освоить производство автоматизированных КП Ecomid Add-on. На сегодня основным потребителем продукции СП является ОАО «КАМАЗ» (более 95%), в 2012 стартовало производство трансмиссий для ОАО «АЗ УРАЛ» (9S1310 TO) и MAN в России (16S2520). В 2016 году запланировано производство коробок передач для ОАО «МАЗ» (16S1820 TO и 9S1310 TO).

Внутри корпусов

Фактически по оборудованию завод может собрать всю линейку MAN, для этого могло бы потребоваться лишь незначительное дооснащение. Но пока присутствует лишь пара моделей (TGS и TGM), и доминирует TGS в различных вариациях (2-х, 3-х, 4-осные) – как седельные тягачи, так и шасси. Согласно внутреннему распорядку детали, приходящие на завод, уже приписаны к конкретному грузовику – это создает некоторые проблемы, если какая-то запчасть оказывается поврежденной. Взять новую с полки не получится, а придется заказывать и ждать с очередной поставкой, иногда до месяца. Подобная ситуация и с крепежной мелочевкой (тоже поставляется из Германии) – она, конечно, не привязана к определенному ТС, но поставляется с крошечным запасом 5%. Такое управление производственными процессами, или MAN Production System, не что иное, как слегка измененная Toyota Production System. Там для минимизации запасов готовых изделий производственная система большей частью ориентирована на производство, основанное на заказах. Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, чтобы взять необходимые изделия.

Подобная ситуация и с крепежной мелочевкой (тоже поставляется из Германии) – она, конечно, не привязана к определенному ТС, но поставляется с крошечным запасом 5%. Такое управление производственными процессами, или MAN Production System, не что иное, как слегка измененная Toyota Production System. Там для минимизации запасов готовых изделий производственная система большей частью ориентирована на производство, основанное на заказах. Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, чтобы взять необходимые изделия.

Производственный план, в котором обозначены необходимые модели автомобилей, их количество и срок изготовления, отправляется на конечную сборочную линию. Затем метод передачи материалов разворачивается на 180 градусов. Чтобы получить узлы для окончательной сборки, конечная сборочная линия обращается к сборочной линии узлов с указанием строго необходимого наименования и количества узлов и сроков их поставки. Так производственный процесс движется от стадии готовой продукции к отделу заготовки сырья. Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

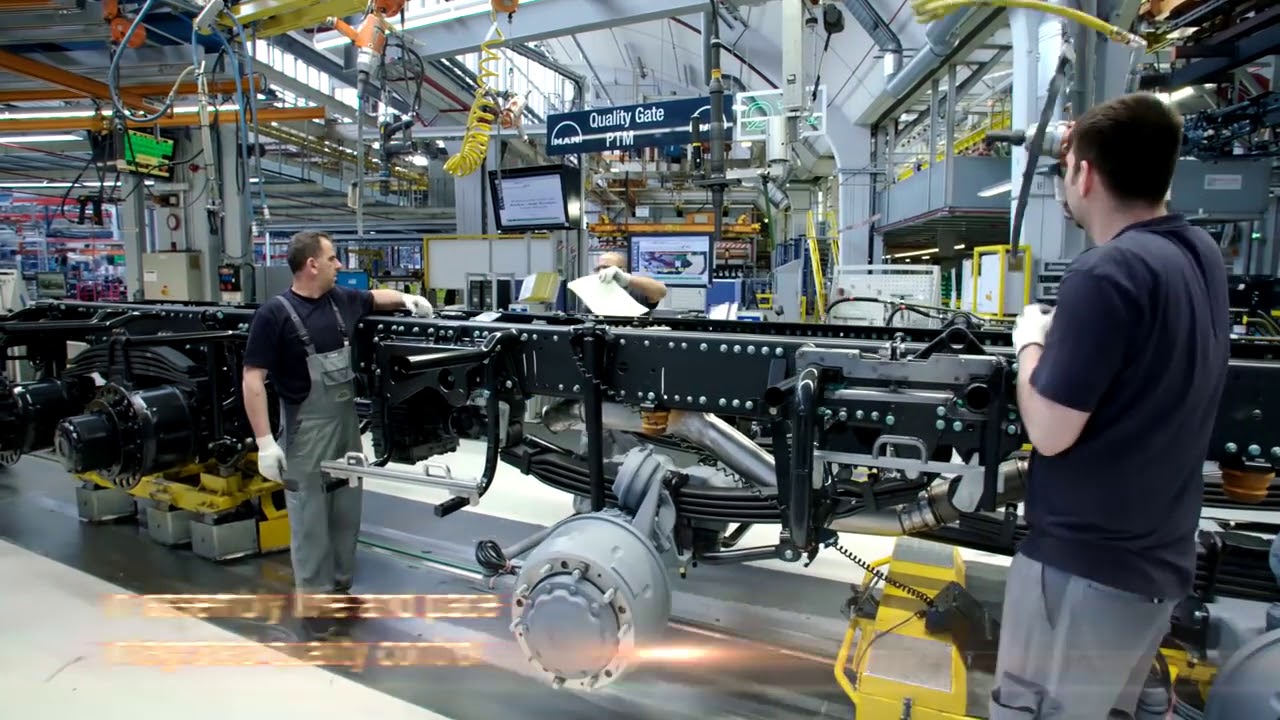

По этому принципу собирают грузовики на двух линиях – изготовления рамы и окончательной сборки, которые состоят из пяти и шести станций (мест сборки) соответственно, что почти в пять раз короче, чем, например, на заводе в Германии. Длина линии и, соответственно, количество станций прямо пропорционально влияет на производительность. Ресурс по выпуску завода в Шушарах – всего 6000 грузовиков в год в две смены. В переводе на возможные суточные достижения это 15-16 грузовиков, а реально сейчас завод выпускает четыре грузовых автомобиля в день.

На линии сборки рамы на нее наносят российский vin-номер, последние четыре цифры которого имеют сквозную нумерацию – и всего месяц назад из ворот предприятия вышел тысячный экземпляр. Для удобства установки кронштейнов и другого оборудования сборка рамы осуществляется осями вверх. Раму с поперечинами соединяют клепки с усилием склепки не менее 30 тонн. Болтовое соединение проще при монтаже, но дороже при применении. Совсем от болтов с гайками не отказываются – их используют, когда обнаруживают бракованную заклепку. Затягивают гайки (и не только на раме) – тарированными ударными гайковертами с погрешностью недозатягивания 15%. После них соединение дополнительно проверяют динамометрическими ключами предельного типа. Хотя для особо ответственных деталей (стремянок рессор и крепления рулевого механизма) применяют гайковерты с точностью до 2%, после их затяжки дополнительной протяжки не требуется. Поступающие на завод узлы и агрегаты могут быть окрашены либо не иметь защитного покрытия. Несмотря на это, собранные шасси (без кабин, колес и проводки) дополнительно покрывают слоем краски на водной основе. По стандартам MAN cлой покрытия не может быть меньше 90 мкм. Именно покрасочная камера, если так можно выразиться, тормозит линии, «такт тайм» которых составляет 27 минут – быстрее окрасить поступившее шасси не получается.

Болтовое соединение проще при монтаже, но дороже при применении. Совсем от болтов с гайками не отказываются – их используют, когда обнаруживают бракованную заклепку. Затягивают гайки (и не только на раме) – тарированными ударными гайковертами с погрешностью недозатягивания 15%. После них соединение дополнительно проверяют динамометрическими ключами предельного типа. Хотя для особо ответственных деталей (стремянок рессор и крепления рулевого механизма) применяют гайковерты с точностью до 2%, после их затяжки дополнительной протяжки не требуется. Поступающие на завод узлы и агрегаты могут быть окрашены либо не иметь защитного покрытия. Несмотря на это, собранные шасси (без кабин, колес и проводки) дополнительно покрывают слоем краски на водной основе. По стандартам MAN cлой покрытия не может быть меньше 90 мкм. Именно покрасочная камера, если так можно выразиться, тормозит линии, «такт тайм» которых составляет 27 минут – быстрее окрасить поступившее шасси не получается.

Нанесенное покрытие сохнет при температуре 80 градусов Цельсия в специальных камерах сушки. По технологии MAN разные требования к внешнему виду предъявляются к разным частям шасси. Тем, что на виду (к примеру, противоподкатному брусу) наводится блеск и лоск, которым позавидуют кузова легковых автомобилей на выдаче клиенту.

По технологии MAN разные требования к внешнему виду предъявляются к разным частям шасси. Тем, что на виду (к примеру, противоподкатному брусу) наводится блеск и лоск, которым позавидуют кузова легковых автомобилей на выдаче клиенту.

После окраски, на протяжении трех станций, собирают пневматические и электрические «косы», где сборщики проявляют свои творческие способности, ведь существуют чертежи, но четкой трассировки их прокладки нет. Сотрудники руководствуются стандартами по длине, изгибам, расстоянию между хомутами и т. д.

Свои TGS в различных вариациях MAN оснащает двигателями стандарта Eвро-5 с применением AdBlue. Установка более экологичных версий в планах завода пока не значится. Дизельные двигатели «женят» с коробками ZF челнинского производства. Но в случае заказа автоматической трансмиссии ее привезут из Германии. Из Австрии в практически собранном виде на завод поступают кабины – на них лишь устанавливают аэропакеты, бачки омывателей и другую мелочевку. В финале сборки человек с компьютером, подключенным к машине, связывается с головным заводом в Германии, чтобы получить разрешение и программы для заливки в блоки управления электронных систем грузовика.

Немецкому концерну MAN исполнилось 250 лет | Германия | DW