Скрепер прицепной (Scraper): принцип работы, характеристики

Прицепной скрепер – техника специализированного назначения, способная выполнять землеройные работы и доставлять изъятый с площадки грунт в место отсыпки. Также эти машины выравнивают и уплотняют почву в зоне проведения мероприятий. Прицепные скреперы, в отличие от самоходных, могут применяться исключительно в паре с тягачом или трактором. Полный цикл работы техники объединяет процессы послойного резания почвы, накопления грунта в специальном ковше, транспортировки, выгрузки и возврата. Дальность перемещения породы у машин такого типа составляет 0,5…1 км. Наиболее эффективным считается их применение в зонах с супесными и суглинистыми почвами. Также прицепной скрепер хорошо справляется с обработкой грунта 1–4-й категорий, в том числе тяжелой глины, черноземов и скальных пород.

Принцип работы и преимущества

Прицепной скрепер имеет простую схему функционирования. Перед началом движения ковш приводится в рабочее состояние: заслонка поднимается на определенную высоту, за счет чего между ножами и нижней кромкой образуется щель, и заглубляется в грунт.

Прицепные скреперы характеризуются следующими преимуществами:

- возможностью использования с разными видами тракторов и тягачей;

- большой силой тяги, обеспечивающей высокую производительность;

- отличной проходимостью по бездорожью и другим сложным участкам;

- самостоятельной загрузкой ковша и быстрой выгрузкой;

- способностью эффективно работать в любых грунтовых и климатических условиях.

Особенности эксплуатации прицепных скреперов

- Современные модели спецтехники данного типа наиболее эффективно проявляют себя при обустройстве котлованов и траншей глубиной до 5–7 м. Причем за один проход скреперы в среднем могут снимать слой грунта толщиной 60–70 см.

- Разработка песчаных, лессовых, супесчаных и прочих малосвязных почв осуществляется траншейным способом. То есть техника проходит несколько раз по одному следу. При этом общая глубина траншеи может превышать 0,5 м.

- Оптимальный уровень заполнения ковша достигается при обработке грунтов влажностью 25 %. Если почва слишком сухая, ее предварительно увлажняют поливочными машинами. Орошение проводится в несколько этапов по мере разработки участка.

- Резание глинистых, суглинистых и других плотных грунтов осуществляется стружкой длиной 6–8 см. Чрезмерно тяжелую почву предварительно рыхлят бульдозерами до образования комьев диаметром не меньше 10–15 см. Излишнее измельчение ухудшает наполнение ковша.

- В процессе земляных работ буксируемые скреперы могут использоваться в составе механизированной колонны. Часто их встраивают в цепочку машин, выполняющих однотипные действия, например с автогрейдерами, катками или бульдозерами.

- Замерзший грунт существенно усложняет обработку территории. Использование скреперов возможно только в котлованах, которые были предварительно защищены от промерзания. Также зимой эту технику можно использовать для создания насыпей из несвязных грунтов.

- Транспортировка почвы скрепером должна осуществляться по подготовленным дорогам или специальным отсыпанным проездам. На пути движения техники не должно быть крутых поворотов и труднопреодолимых возвышений.

Устройство и основные части

Все модели современных прицепных скреперов имеют примерно одинаковую конструкцию. Данные машины представлены агрегатами с мощным колесным шасси, тяговой рамой с хоботной балкой, большим и функциональным ковшом, а также системой управления.

- Серьга – специальный узел, выполняющий передаточную функцию при соединении скрепера с трактором или тягачом.

- Ходовая часть – представлена двухосным шасси с пневматическими колесами, способными легко перемещаться по любой поверхности.

- Ковш – представлен сварным кузовом открытого или закрытого типа. Оснащен ножами, регулируемой заслонкой и подвижной задней стенкой, обеспечивающей принудительную выгрузку содержимого.

- Ножи – монтируются на специальной подножевой плите, которая, в свою очередь, фиксируется на передней кромке ковша.

- Шкворневое устройство

Параметры классификации прицепных скреперов

Обладая практически идентичным устройством, современные модели этой землеройной техники различаются между собой по ряду параметров. Варианты конструкции и функциональных возможностей позволяют выбирать наиболее подходящую машину в соответствии с условиями эксплуатации: объемом работ, вязкостью, плотностью, твердостью грунта и др. Классификация прицепных скреперов производится по следующим показателям:

Классификация прицепных скреперов производится по следующим показателям:

- по объему ковша. По данному критерию агрегаты разделяются на модели малой (до 5 м

- способу загрузки. Наиболее распространенный вариант – подпор срезанного грунта. Также есть модели со шнековой и элеваторной загрузкой;

- методу выгрузки. Принудительная осуществляется за счет выдвижения задней стенки. Также выгрузка может быть самосвальной – путем опрокидывания ковша;

- типу управления исполнительными органами. Контроль над положением и функционированием рабочих элементов может осуществляться гидравлическим, механическим (канатно-блочным) или электрогидравлическим способом;

- конструкции ковша. Этот элемент скрепера бывает закрытого и открытого типа, одно- или двустворчатым. Также выделяют телескопические и грейферные варианты ковшей.

Ключевые технические характеристики

При выборе буксируемого скрепера должны учитываться объемы и специфика запланированных земляных работ, а также особенности местного рельефа и свойства обрабатываемой почвы. Основными параметрами прицепного скрепера являются:

- тип базового трактора или тягача,

- мощность и тяговый класс,

- максимальная скорость,

- вместительность ковша,

- грузоподъемность,

- ширина резания почвы,

- толщина слоя отсыпки,

- уровень заглубления ножей,

- общие габариты,

- снаряженная масса.

Области применения

Прицепные скреперы имеют достаточно обширную сферу применения. Основные отрасли: горная промышленность, гидротехническое и дорожное строительство. Способность перемещаться на расстояние до 1 км, высокая производительность и простота эксплуатации делают эту технику отличным выбором для выполнения выездных работ, например выравнивания участка под строительство капитальных объектов, сбора урожая и многое другое. Также они эффективны при использовании в условиях стационарных производственных площадок, в частности в крупных зернохранилищах, на сахарных заводах и больших складах.

Также они эффективны при использовании в условиях стационарных производственных площадок, в частности в крупных зернохранилищах, на сахарных заводах и больших складах.

Прицепные скреперы незаменимы при подготовке территорий, предназначенных под промышленную или жилищную застройку. С их помощью можно планировать и обрабатывать целые кварталы. Также техника хорошо зарекомендовала себя в процессе:

- возведения земляных насыпей разного назначения,

- разработки широких траншей под трубопроводы,

- выемки грунта в местах обустройства искусственных водоемов,

- выравнивания дорожных покрытий от снежно-грунтовых масс,

- очищения поверхностей ото льда и отвердевшего снега.

Прицепные скреперы

Категория:

Скреперы

Прицепные скреперы

Читать далее:

Прицепные скреперы

Прицепные скреперы к гусеничным тракторам отличаются высокой силой тяги и хорошей проходимостью, благодаря чему способны самостоятельно заполнить ковш, а также работать в тяжелых грунтовых и дорожных условиях.

Ковш скрепера с заслонкой и задней стенкой и гидросистема унифицированы с самоходным скрепером ДЗ-87-1.

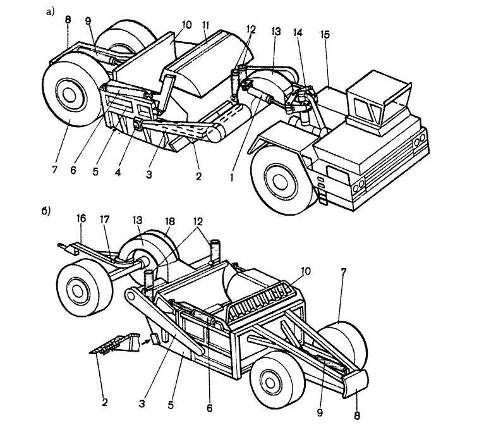

Скрепер типа ДЗ-172 выпускается с ручным и автоматическим управлением и в зависимости от модификации трактора бывает нескольких моделей.

Рекламные предложения на основе ваших интересов:

Таблица 1 Индексы моделей скреперов типа дз-172

Низкие транспортные скорости гусеничных тракторов (2,5…3 м/с) ограничивают область применения прицепных скреперов по дальности транспортирования грунта (до 400…500 м).

Прицепные скреперы к колесным тракторам имеют меньшую силу тяги и часто не могут самостоятельно набрать грунт без помощи трактора-толкача. Однако более высокие скорости таких тракторов (до 9,5 м/с) позволяют их эффективно использовать при перемещении грунта на большие расстояния (до 1000…1200 м).

В соответствии с принятым типажом предусмотрен типоразмерный ряд прицепных скреперов с ковшами 4,5; 8; 10 и 15 м3.

Скрепер типа ДЗ-1 НА предназначен для послойной разработки и планирования грунтов I и II групп, не содержащих каменистых включений. При работе в зимнее время и глубине промерзания грунта до 100 мм требуется предварительное рыхление грунта и помощь толкача.

Скрепер представляет собой прицепную к трактору Т-4АП2 двухосную машину на пневмо-ходу с гидравлическим управлением рабочим оборудованием.

Скреперы с ручным управлением рабочими органами предназначены для выполнения общих видов земляных работ. Они могут работать в районах с умеренным климатом при температуре от -45 до +40 °С.

Автоматизированные скреперы используют на планировочных работах, требующих более точной планировки. Работа этих скреперов с использованием аппаратуры автоматики допускается при температуре —10…+40 °С.

Все модели скреперов, приведенные в табл. 1, по конструкции скреперного оборудования мало чем отличаются друг от друга и представляют собой двухосную прицепную машину на пневматических колесах с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша, выдвижением задней стенки.

Особенностью скрепера является рычажный механизм управления заслонкой. Кинематика механизма выбрана такой, что при опускании ковша с закрытой заслонкой в положение копания на расстоянии менее 200 мм от грунта заслонка остается на месте, автоматически открывая зев ковша для набора грунта.

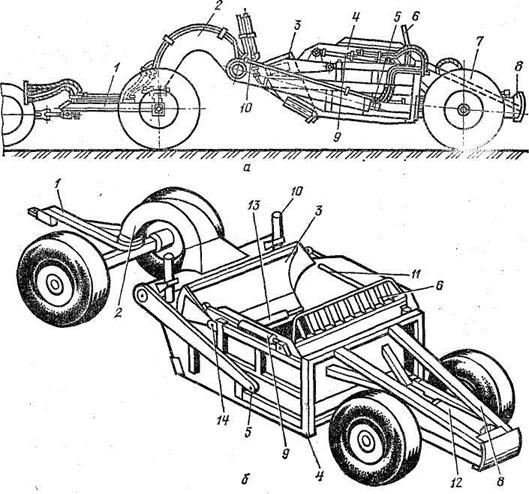

Рис. 1. Скрепер ДЗ-172.1: 1 — трактор; 2 — гидросистема; 3 — передняя ось; 4 — тяговая рама; 5 — рычажный механизм управления заслонкой; 6 — заслонка; 7 — ковш; 8 — задняя стенка; 9 — колесо

Автоматизированные скреперы типа ДЗ-172.5 оборудованы системой «Копир-Стабилоплан-10Л», которая обеспечивает автоматическое управление гидроцилиндрами подъема-опускания ковша для выдерживания заданного положения режущей кромки и управление гидроцилиндром для выдвижения задней стенки, подсыпки грунта и выемки планируемой поверхности. Гидрораспределители подключены к гидроцилиндрам и получают питание от отдельного насоса. Электрическая система, связывающая элементы автоматического устройства, подключена к бортовой аккумуляторной батарее трактора.

Система работаете лазерным устройством САУЛ-1М, которое включает лазерный излучатель, питаемый от аккумуляторной батареи.

Рис. . Схема рычажного механизма заслонки: 1 — тяговая рама; 2 — рычаг; 3 — гидроцилиндр; 4 -тяга; 5 — заслонка; б — ковш; 7 — проушина

Автоматическое управление положением ковша по высоте поддерживается с помощью лазерного излучателя, от которого создается стабилизированная опорная оптическая плоскость с заданным уклоном.

Гидравлическая система скрепера ДЗ-172.1 с ручным управлением предназначена для подъема-опускания ковша и заслонки, выдвижения и возврата назад задней стенки.

Фотоприемное устройство, установленное на ковше, все время находится в оптической плоскости излучателя, трансформирует луч на фотодиод, который преобразует его в электрический сигнал.

При смещении фотоприемного устройства по высоте, в процессе движения скрепера по неровному участку, светочувствительные элементы выходят из оптической плоскости вверх или вниз.

Рис. 3. Функциональная схема системы «Копир-Стабилоплан»: 1 — излучатель; 2 — оптическая плоскость; 3, 12 — гидроцилиндры; 4 — фотоприемное устройство; 5 — электрический сигнал; б, 14 — гидрораспределители; 7, 13 — электромагниты; 8, 9 — гидролинии; 10 — ковш; 11 — задняя стенка; 15 — преобразователь; 16, 17 — пульт; 18, 19 — аккумуляторные батареи

На электромагниты гидрораспределителя подается соответствующая команда, и гидроцилиндры перемещают ковш до восстановления положения фотоприемного устройства относительно оптической плоскости.

Таким образом, режущая кромка ножей ковша скрепера как бы копирует опорную оптическую поверхность на планируемой поверхности грунта.

Так как оптическая плоскость довольно значительна по радиусу действия, то с помощью одного лазерного излучателя может работать отряд до 10 скреперов, оборудованных системой «Копир-Стабилоплан».

Выдвижение задней стенки происходит при опускании ковша ниже 30…50 мм горизонтального положения благодаря настройке преобразователя, который в этом случае подает электрический сигнал на электромагнит, и последний включает гидрораспределитель, направив рабочую жидкость из гидросистемы в поршневую полость гидроцилиндра. Задняя стенка при этом выдвигается и ссыпает грунт из ковша в углубление планируемой поверхности, вызвавшее опускание ковша. После восстановления горизонтального положения ковша, задняя стенка по команде преобразователя возвращается на место.

Задняя стенка при этом выдвигается и ссыпает грунт из ковша в углубление планируемой поверхности, вызвавшее опускание ковша. После восстановления горизонтального положения ковша, задняя стенка по команде преобразователя возвращается на место.

В системе «Копир-Стабилоплан-10Л» предусмотрена возможность ручного управления положением режущей кромки ковша по оптической плоскости. При этом на лампочку индикатора подается сигнал о выходе ФПУ из зоны оптической плоскости вверх или вниз и машинист вручную включает гидрораспределитель гидроцилиндров подъема-опускания ковша.

Скрепер ДЗ-149-5 предназначен для работы в районах с умеренным климатом. Он представляет собой двухосную прицепную машину на пневматических колесах с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша. Скрепер по конструкции аналогичен ДЗ-172. Для наполнения ковша скрепера с «шапкой» необходимо применение трактора-толкача класса 10.

Рис. 4. Скрепер ДЗ-149-5: 1 — трактор К-701; 2 — ось передняя; 3 — тяговая рама; 4 — рычажный механизм заслонки; 5 — гидросистема; б — ковш с заслонкой и задней стенкой; 7— пневмосистема; 8 — колесо; 9 — электрооборудование

Гидравлическая система скрепера подсоединена к гидросистеме трактора К-701. В ней, в отличие от скрепера ДЗ-172, предусмотрен гидрозамок для фиксации ковша в транспортном положении и предохранения рукавов высокого давления при транспортировке груженого скрепера, необходимость чего обусловлена достаточно высокой скоростью движения машины и динамической нагруженностью в этом режиме. Учитывая высокую транспортную скорость, для безопасности движения на скрепере предусмотрены колесные тормоза, пневмосистема управления которыми подключена к трактору К-701, а также габаритные огни, указатели поворота и стоп-сигнал.

В ней, в отличие от скрепера ДЗ-172, предусмотрен гидрозамок для фиксации ковша в транспортном положении и предохранения рукавов высокого давления при транспортировке груженого скрепера, необходимость чего обусловлена достаточно высокой скоростью движения машины и динамической нагруженностью в этом режиме. Учитывая высокую транспортную скорость, для безопасности движения на скрепере предусмотрены колесные тормоза, пневмосистема управления которыми подключена к трактору К-701, а также габаритные огни, указатели поворота и стоп-сигнал.

—-

Основными частями прицепного скрепера являются тяговая рама с хоботной балкой, ковш с передней заслонкой и задней стенкой, ходовая часть и система механизмов управления. Наиболее распространены скреперы с загрузкой тяговым усилием и принудительной разгрузкой (типа ДЗ-20).

Ковш является рабочим органом и основным конструктивным узлом скрепера. В скрепере ДЗ-20 ковш несет на себе режущие грунт ножи и служит основной несущей рамой машины. Ковш состоит из двух боковых стеноки днища. Спереди боковые стенки соединены передней связью, на которой укреплены кронштейны подъемных гидроцилиндров ковша. Сзади боковые стенки соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы. К ферме снизу прикреплены балка, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер с кронштейном, предназначенным для подвески гидроцилиндров привода разгружающей стенки.

Ковш состоит из двух боковых стеноки днища. Спереди боковые стенки соединены передней связью, на которой укреплены кронштейны подъемных гидроцилиндров ковша. Сзади боковые стенки соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы. К ферме снизу прикреплены балка, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер с кронштейном, предназначенным для подвески гидроцилиндров привода разгружающей стенки.

Передняя кромка днища оснащена подножевой плитой, к которой сверху крепятся режущие грунт ножи: средние и крайние 0 На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены болтами боковые ножи, подрезающие стружку грунта с боков и уменьшающие его рассыпание на стороны в боковые валики.

Заслонка скрепера ДЗ-20 щитом прикрывает передний зев ковша. Щит приварен торцами к двум боковым щекам. Посредством соединительных обечаек щеки приварены к рычагам, на концах которых имеются ушки. Сверху на рычагах приварены стойки, к которым посредством пальцев шарнирно присоединены головки штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам боковых стенок.

Сверху на рычагах приварены стойки, к которым посредством пальцев шарнирно присоединены головки штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам боковых стенок.

Рис. 5. Прицепной скрепер ДЗ-20:

1 — дышло передней оси; 2 — хобот тяговой рамы; 3 — заслонка; 4 — ковш; 5 – упряжный шарнир; 6 — задняя стенка; 7 заднее колесо; в я- буфер

Рис. 6. Ковш скрепера ДЗ-20:

1 и 10 — боковые стенки; 2 — поперечные балки металлоконструкции буфера; 3 — кронштейн гидроцилиндра; 4 — буфер; 5 — балка колесных полуосей; 6 — днище; 7 — упряжной шарнир; 8 — средний нож; 9 — крайний нож: 11 — боковой нож; 12 — передняя связь; 13 — кронштейны подъемных гидроцилиндров; 14 проушина подвески заслонки; 15 — проушина подвески гидроцилиндра заслонки

Рис. 7. Заслонка скрепера ДЗ-20:

1 — соединительная обечайка; 2 — щит; 3 — рычаг; 4 — щека; 5 — ушко; 6 — головка штока гидроцилиндра; 7 — стойка; 8 — проушина боковой стенки коы

Рис. 8. Разгружающая стенка ковша скрепера ДЗ-20:

8. Разгружающая стенка ковша скрепера ДЗ-20:

1 — щит; 2 и 7 — подкосы; 3 — проушина; 4 — толкатель; 5 — ролик толкателя; 6 ролик щита

Разгружающая стенка ковша выполнена в виде щита, к тыльной поверхности которого приварен толкатель с проушинами, служащими для присоединения головки штока разгружающего цилиндра. На боковых и нижних кромках щита и на хвостовой части его толкателя установлены в кронштейнах парные ролики. Совокупность парных роликов 5 и 6 обусловливает движение щита без перекосов и смещений от основного направления.

Тяговая рама соединяет ковш с передней осью. Она состоит из двух боковых тяг, соединяющей их поперечной балки и хобота. На концах тяг приварены цапфы с крышками для соединения о упряжными шарнирами ковша. На поперечной балке размещены кронштейны, служащие для подвески гидроцилиндров подъема ковша. К нижнему концу хобота приварена шарнирная опора, посредством которой тяговая рама соединена со шкворнем передней оси.

В парке дорожно-строительных машин имеется большое количество скреперов со свободной разгрузкой типа ДЗ-ЗО. Основу машины составляют подъемная и тяговая рамы, связанные обычными упряжными шарнирами и гидроцилиндром. Ковш подвешен на шарнирах к подъемной раме, и посредством задних по ходу плеч угловых рычагов подвешена заслонка, щеки которой серьгами связаны с передними шарнирами рамы. При втягивании штока в гидроцилиндр подъемная и тяговая рамы сближаются, а при выдвижении штока раздвигаются. В загрузочном положении шток максимально выдвинут из цилиндра, и рамы занимают крайние раздвинутые положения. При этом ковш опущен вместе с рамой и запрокинут назад по ходу. В положении разгрузки шток полностью втянут в цилиндр и рамы сближены вплотную. При этом ковш приподнят и посредством рычага опрокинут в разгрузочное положение, а заслонка откинута вперед, освобождая выход из ковша. При разгрузке грунт высыпается из ковша под действием собственного веса, а так как ножи ковша при этом подтянуты над поверхностью отвала на значительную высоту, то данный скрепер отсыпаемый слой не планирует.

Основу машины составляют подъемная и тяговая рамы, связанные обычными упряжными шарнирами и гидроцилиндром. Ковш подвешен на шарнирах к подъемной раме, и посредством задних по ходу плеч угловых рычагов подвешена заслонка, щеки которой серьгами связаны с передними шарнирами рамы. При втягивании штока в гидроцилиндр подъемная и тяговая рамы сближаются, а при выдвижении штока раздвигаются. В загрузочном положении шток максимально выдвинут из цилиндра, и рамы занимают крайние раздвинутые положения. При этом ковш опущен вместе с рамой и запрокинут назад по ходу. В положении разгрузки шток полностью втянут в цилиндр и рамы сближены вплотную. При этом ковш приподнят и посредством рычага опрокинут в разгрузочное положение, а заслонка откинута вперед, освобождая выход из ковша. При разгрузке грунт высыпается из ковша под действием собственного веса, а так как ножи ковша при этом подтянуты над поверхностью отвала на значительную высоту, то данный скрепер отсыпаемый слой не планирует.

Отдельные модели скреперов (ДЗ-12) выполнены с полупринудительной разгрузкой. Ковш скрепера ДЗ-12 состоит из двух боковых стенок, соединенных друг с другом связями, верхней связью (трубой) и подножевой плитой, несущей режущие ножи. Опрокидное днище состоит из наклонной задней стенки, выполненной за одно целое с собственно днищем, внутренних и наружных тяг, соединенных шкворнями подвески. На наружных тягах приварены проушины для присоединения опрокидывающих канатов. Посредством шкворней днище подвешивается к проушинам боковых стенок ковша и закрывает его снизу и сзади. Тягой боковых канатов за проушины днище опрокидывается на шкворнях для разгрузки и своей передней стенкой планирует высыпанный грунт.

Ковш скрепера ДЗ-12 состоит из двух боковых стенок, соединенных друг с другом связями, верхней связью (трубой) и подножевой плитой, несущей режущие ножи. Опрокидное днище состоит из наклонной задней стенки, выполненной за одно целое с собственно днищем, внутренних и наружных тяг, соединенных шкворнями подвески. На наружных тягах приварены проушины для присоединения опрокидывающих канатов. Посредством шкворней днище подвешивается к проушинам боковых стенок ковша и закрывает его снизу и сзади. Тягой боковых канатов за проушины днище опрокидывается на шкворнях для разгрузки и своей передней стенкой планирует высыпанный грунт.

Ходовая часть прицепного скрепера состоит из передней оси, дышла и задних колес. Передняя ось скрепера посредством дышла присоединена к буксирной скобе трактора и состоит из поперечной балки и продольного дышла, сваренных встык в виде узла Т-образной формы в плане.

Рис. 9. Схема гидросистемы прицепного скрепера ДЗ-20:

1 — гидронасос; 2 — гидрораспределитель; 3 — масляный бак; 4 — гидроцилиндры ковша; 5 — гидроцилиндры заслонки; 6 — гидроцилиндр задней стенки; 7 — рукава; 8 — металлические трубопроводы

Сверху над стыком балки и дышла приварена опора, несущая конический хвостовик шарового шкворня. Снизу к переднему концу дышла приварена опора, в которой помещен хвостовик продольного тягового шкворня. Посредством пальца к шкворню присоединена прицепная серьга. Передним отверстием серьга соединена с вертикальным шкворнем буксирной скобы трактора.

Снизу к переднему концу дышла приварена опора, в которой помещен хвостовик продольного тягового шкворня. Посредством пальца к шкворню присоединена прицепная серьга. Передним отверстием серьга соединена с вертикальным шкворнем буксирной скобы трактора.

Шаровое сочленение тяговой рамы с передней осью, а также три взаимно перпендикулярные оси (прицепного устройства — шкворня, пальца и переднего отверстия серьги) обеспечивают свободу поворотов передней оси с дышлом в трех плоскостях относительно трактора и тяговой рамы скрепера, что необходимо для маневрирования и прохождения неровностей пути.

Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры опускают ковш для загрузки и заглубляют его ножи в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки при помощи гидроцилиндров изменяют толщину срезаемой стружки грунта, поднимая и опуская ковш. Гидроцилиндры приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше. Перед разгрузкой гидроцилиндры полностью поднимают заслонку, благодаря чему грунт с заслонки и из передней части ковша высыпается на землю перед его ножами.

Гидроцилиндры приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше. Перед разгрузкой гидроцилиндры полностью поднимают заслонку, благодаря чему грунт с заслонки и из передней части ковша высыпается на землю перед его ножами.

Управление прицепным скрепером может осуществляться при помощи двухканатной системы (рис. 4.6). Каждый канат этой системы независимо приводится от барабанов лебедки, установленной на задней части базового трактора. Одни концы канатов закреплены на барабанах лебедки, а другие — на металлоконструкции скрепера клиньями. Сойдя с барабана, каждый канат проходит между двумя вертикальными направляющими роликами и огибает приемный блок, смонтированный в поворотной обойме. Ролики и блок обеспечивают направление канатов с барабанов лебедки на скрепер при движении на неровной местности и поворотах трактора относительно скрепера.

Правый по ходу канат образует на блоках неподвижной и подвижной обойм восьмикратный полиспаст подъема — опускания ковша. Подвижная обойма шарнирно присоединена к проушинам передней поперечной связи ковша. Левый по ходу канат служит для подъема — опускания заслонки и опрокидывания днища. Он образует двукратный полиспаст заслонки на блоках неподвижной и подвижной обойм, а обогнув направляющие блоки, образует на блоках подвижных обойм двукратный двойного действия полиспаст днища. Обоймы блоков этого полиспаста движутся по поперечным направляющим, установленным сверху на боковых стенках ковша.

Подвижная обойма шарнирно присоединена к проушинам передней поперечной связи ковша. Левый по ходу канат служит для подъема — опускания заслонки и опрокидывания днища. Он образует двукратный полиспаст заслонки на блоках неподвижной и подвижной обойм, а обогнув направляющие блоки, образует на блоках подвижных обойм двукратный двойного действия полиспаст днища. Обоймы блоков этого полиспаста движутся по поперечным направляющим, установленным сверху на боковых стенках ковша.

Во всех случаях работы скрепера (с грунтом или без него) вес заслонки меньше днища. Поэтому при намотке левого каната на барабан сначала поднимается заслонка; после подъема обоймы до упора в обойму осуществляется опрокидывание днища. Наоборот, при отключенном от привода и расторможенном барабане под действием силы тяжести сначала возвращается в исходное положение днище, а затем опускается заслонка.

Рис. 10. Схема канатной системы прицепного скрепера ДЗ-12:

а — механизм автоматического подъема заслонки; б — общая схема системы; в — развернутая схема полиспаста днища; 1 — передняя связь ковша; 2 — вспомогательный канат; 3 — тяговая рама; 4 — блок; 5 — заслонка; 6 — направляющие обоймы полиспаста днища; 7 и 8 — катушка запасного каната; 9 — барабан лебедки; 10 — направляющий ролик; 11 — приемный блок; 12 и 13 — неподвижные обоймы; 14 — направляющий блок; 15 — подвижные блоки; 16 блоки канатов днища; 17 — ковш; 18 — днище; 19 и 20 — подвижные обоймы

Для упрощения управления заслонкой применяют механизм автоматического подъема заслонки. Вспомогательный канат огибает укрепленный на тяговой раме блок. При опускании ковша для загрузки канат перетягивается по блоку и поднимает заслонку.

Вспомогательный канат огибает укрепленный на тяговой раме блок. При опускании ковша для загрузки канат перетягивается по блоку и поднимает заслонку.

Для отечественных скреперов создана автоматизированная система типа «Стабилоплан-1» автономного управления, обеспечивающая стабилизацию заданного углового положения тяговой рамы в продольной плоскости. Систему автоматики наиболее эффективно применять при планировочных работах на строительстве дамб, котлованов, оснований автомобильных дорог.

—

По скреперу с механическим управлением предусматривается запасовка каната и уход за ним, проверка и регулировка механизмов приводной лебедки Д-148В; проверка давления воздуха в шинах и подкачка в них воздуха.

По скреперу с гидравлическим управлением предусматривается проверка и регулировка гидравлической системы управления и привода силового цилиндра, а также проверка давления воздуха в шинах и подкачка в них воздуха.

Рис. 11. Схема канатного управления скреперов Д-222А и Д-374:

1 — приводной вал; 2 и 13 — фрикционы лебедки; 3 и 12 — барабаны «ебедки; 4 — тормозной шкив; 5 и 7 — канаты подъема ковша; 6 — барабан дифференциального устройства; 8 и 9— блоки полиспаста подъема ковша; 10 — храповик; 11 — канат открытия днища; 14 — канат управления храповиком

и каната 5 осуществляется подъем ковша скрепера. Канат проходит через направляющий блок и идет на барабан дифференциального устройства, где закреплен клином в скобе. На барабане дифференциального устройства закреплен канат, который, огибая все блоки полиспаста подъема ковша, другим своим концом закрепляется на верхней обойме полиспаста.

Фиксация ковша скрепера в определенном положении осуществляется храповым механизмом, состоящим из храповика и защелки. Включение и выключение этого механизма производится отдельным канатом из кабины трактора. При вращении барабана против часовой стрелки на барабан навивается канат и тем самым осуществляется подъем ковша. При этом храповой механизм фиксирует каждое положение ковша.

Рис. 12. Двухбарабанная лебедка Д-148В:

1 — приводной вал; 2 — кронштейн; 3 — соединительный вал; 4 — скользящая втулка; 5 — гаечные муфты включения; 6 — шпонка; 7 — рычаг управления; 8 — тормозной шкив; 9 — ведомый фрикционный конус; 10 — крышки барабана; 11 — барабан; 12 и 19 — регулировочные прокладки; 13 — ось барабана; 14 — шайба; 15 — соединительная планка; 16 — задняя плита; 17—основание лебедки; 18 — ведущий фрикционный конус; 20 — ведущая цилиндрическая шестерня; 21— ведомая цилиндрическая шестерня; 22 — картер редуктора

При помощи барабана и каната осуществляется подъем заслонки и днища. Этот канат проходит через направляющий блок и идет на блоки, связанные с заслонкой и днищем ковша.

Уход за канатом скрепера аналогичен указанному по бульдозеру Д-271.

Приводная лебедка Д-148Б или Д-323 проверяется и регулируется применительно указаниям,, приведенным по лебедке Д-269 для бульдозера Д-271.

Проверка давления воздуха в шинах, подкачка воздуха, демонтаж и монтаж покрышек и камер колес скрепера аналогичен указанным по колесному трактору «Беларусь».

Рис. 13. Тормозная система и механизм управления лебедкой Д-148В

Рис. 14. Лебедка Д-323:

Проверка и регулировка гидравлической системы скрепера Д-183Б аналогична указанному для трактора. Поверка давления воздуха в шинах, подкачка в них воздуха, демонтаж и монтаж покрышек и камер колес скрепера аналогичен указанному по колесному трактору «Беларусь».

Рекламные предложения:

Читать далее: Самоходные скреперы

Категория: — Скреперы

Главная → Справочник → Статьи → Форум

Скреперы прицепные

Категория:

Дорожные машины 2

Публикация:

Скреперы прицепные

Читать далее:

Скреперы прицепные

Основными частями прицепного скрепера (рис. 2.14) являются тяговая рама с хоботной балкой, ковш с передней заслонкой и задней стенкой, ходовая часть и система механизмов управления. Наибольшее распространение получили скреперы с загрузив

Таблица 2.7

Техническая характеристика самоходных скреперов

Рекламные предложения на основе ваших интересов:

Рис. 2.14, Прицепной скрепер ДЗ-20:

1 — дышло передней оси; 2 — кобот тяговой рамы; 8 — заслонка; 4 — ковш; 6 — упряжной шарнир; 6 — задняя стенка ковша; 7 — заднее колесо; 8 —буфер

кой с использованием тягового усилия и принудительной разгрузкой (типа ДЗ-20).

Ковш (рис. 2.15) имеет две боковые стенки и днище. Спереди боковые стенки соединены связью, на которой укреплены кронштейны подъемных гидроцилиндров. Сзади стенки ковша соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы. К ферме снизу прикреплена балка, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер с кронштейном, предназначенный для подвески гидроцилиндров привода разгружающей стенки.

Рис. 2.15. Ковш скреиера:

1 —боковые стенки; 2 — поперечные балки и металлоконструкция буфера; 3 — кронштейн разгружающего цилиндра; 4 — буфер; 5 — балка колесных полуосей; 6 — днище; 7 — упряжной шарнир; 8 — средний нож; 9 — крайний нож; 11 — боковой нож; 12 — передняя связь; 13 — кронштейны подъемных цилиндров; 14 — проушина подвески заслонки; 15 — проушина подвески гидроцилиндра заслонки

Рис. 2.16. Заслонка скрепера:

1 — соединительная обечайка; 2 — щит ; 3 — рычаг; 4 — щека; 5 — ушко; 6 — стойка

Рис. 2.17. Разгружающая стенка скрепера:

1 — щит; 2, 7 — подкосы; 3 -—проушина; 4 — толкатель; 5 — ролик толкателя; 6 — ролик щита;

Передняя кромка днища ковша оснащена подножевой плитой, к которой сверху крепятся режущие ножи: средние и крайние. На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены боковые ножи, подрезающие стружку грунта с боков, а также уменьшающие его рассыпание на стороны в боковые валики.

Заслонка скрепера ДЗ-20 (рис. 2.16) щитом прикрывает передний зев ковша. Щит приварен торцом к двум боковым щекам. Посредством соединительных обечаек щеки приварены к рычагам, на концах которых имеются ушки. Сверху на рычагах приварены стойки, к которым посредством пальцев шарнирно присоединены головки штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам боковых стенок.

Разгружающая стенка ковша (рис. 2.17) выполнена в виде щита, к тыльной поверхности которого приварен толкатель, а к нему — проушина, служащая для присоединения головки штока разгружающего цилиндра. На боковых и нижних кромках щита и на хвостовой части его толкателя установлены в кронштейнах парные ролики. Совокупность парных роликов обусловливает движение щита без перекосов и смещений от основного направления.

Тяговая рама соединяет ковш с передней осью. Она состоит из двух боковых тяг, соединяющей их поперечной балки и хобота. На концах боковых тяг приварены цапфы с крышками для соединения с упряжными шарнирами ковша. На поперечной балке размещены кронштейны, служащие для подвески гидроцилиндров подъема ковша. На нижнем конце хобота приварена шарнирная опора, посредством которой тяговая рама соединена со шкворнем передней, оси.

Отдельные модели скреперов (ДЗ-12) выполнены с полупринудительной разгрузкой.

Ходовая часть прицепного скрепера состоит из передней оси, дышла и задних колес. Передняя ось посредством дышла присоединена к буксирной скобе трактора. Скрепер смонтирован на четырех одинарных пневмоколесах.

Управление скрепером при работе состоит в опускании и поднимании ковша и, следовательно, открытии и закрытии передней заслонки, а также приведении в движение механизма разгрузки ковша. Эти операции осуществляются гидравлическим или канатным приводом.

Гидросистема скрепера (рис. 2.18) состоит из двух обособленных частей, одну из которых монтируют на тракторе, другую — на скрепере.

На тракторе установлены насос, распределитель и масляный бак. На скрепере установлены исполнительные механизмы (гидроцилиндры) и связывающие их трубопроводы. Между собой части трубопроводов гидросистемы соединены гибкими рукавами.

Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры ковша опускают ковш для загрузки и заглубляют его нолей в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки при помощи этих гидроцилиндров изменяют толщину срезаемой стружки грунта, поднимая и опуская ковш. Гидроцилиндры заслонки приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше.

Рис. 2.18. Схема гидросистемы прицепного скрепера ДЗ-20:

1 — гидронасос; 2 — гидрораспределитель; 3 — масляный бак; 4 — гидроцилиндры ковша; 5 — гидроцилиндры заслонки; 6 — гидроцилиндр задней, стенки; 7 — рукава? 8 — металлические трубопроводы

Управление прицепным скрепером может осуществляться при помощи двухканатной системы (рис. 2.19), Каждый канат этой системы независимо приводится от барабанов лебедки, установленной на задней части базового трактора. Одни концы канатов закреплены на барабанах лебедки, а другие на металлоконструкции скрепера клиньями. Сойдя с барабана, каждый канат проходит между двумя вертикальными направляющими роликами и огибает приемный блок, смонтированный в поворотной обойме. Ролики и блоки служат для направления канатов с барабанов лебедки на скрепер при движении на неровной местности и поворотах трактора относительно скрепера.

Правый по ходу канат образует на блоках неподвижной и подвижной обойм восьмикратный полиспаст подъема-опускания ковша. Левый по ходу канат служит для подъема-опускания заслонки и опрокидывания днища. Этот канат образует двукратный полиспаст заслонки на блоках неподвижной и подвижной обойм и, обогнув направляющие блоки, образует на блоках подвижных обойм двукратный двойного действия полиспаст днища. Обоймы блоков этого полиспаста движутся по поперечным направляющим, установленным сверху на боковых стенках ковша.

Для отечественных скреперов создана автоматизированная система типа «Стабилоплан» автономного управления, обеспечивающая стабилизацию заданного углового положения тяговой рамы в продольной плоскости. Система автоматики наиболее эффективно применяется при планировочных работах на строительстве дамб, котлованов, земляного полотна автомобильных дорог.

Рис. 2.19. Схема канатной системы прицепного скрепера ДЗ-12:

а — механизм автоматического подъема заслонки; б — общая схема системы; в — раз. вернутая схема полиспаста днища; 1 — передняя связь ковша; 2 — вспомогательный канат; 3 — тяговая рама; 4 — блок; 5 — заслонка; 6 — направляющие обоймы лиспаста днища; 7,8 — катушки запасного каната; 9 — барабан лебедки; 30 — направляющий ролик; 11 — приемный блок; 12, 13 — неподвижные обоймы; 14 — направляющий блок; 15 — подвижные блоки; 16 — блоки канатов днища; 17 — ковш; 18 — днище; 19, 20 — подвижные обоймы

Рекламные предложения:

Читать далее: Скреперы самоходные

Категория: — Дорожные машины 2

Главная → Справочник → Статьи → Форум

технические характеристики, классификация, модельный ряд

Разместите заявку на покупку техники или запчастей для спецтехники!

отправить заявкуВаша заявка отправлена.

Сегодня выпуском скреперов занимается ограниченное число производителей (и сразу отметим, что основные объемы производства приходятся на североамериканские компании). В целом можно констатировать падение спроса на данный тип техники, что связано с сокращением числа новых проектов, при реализации которых скреперы традиционно принято задействовать.

Источник фото: cat.comНазначение скреперов — послойное срезание грунта и его транспортировка

Назначение

Основная область использования скреперов — масштабные стройки с большими объемами земляных работ (включая дорожное и гидротехническое строительство), а также добыча полезных ископаемых отрытым способом. С помощью данного типа техники возможно непосредственно выполнять разработку грунтов I и II категории. Почвы III и IV категорий требуется предварительно разрыхлять. На заболоченных или несвязных переувлажненных почвах, а также в местах с большими каменистыми включениями производить операции скрепером не рекомендуется. При этом основной рабочей функцией машин можно назвать отсыпку почвы в насыпи, дополнительной — уплотнение задними колесами свежеотсыпанного материала.

Являясь машиной циклического действия, скрепер последовательно выполняет следующие операции: копание, доставка набранного материала к месту укладки с последующей его выгрузкой, перемещение в точку начала следующего цикла. Основным рабочим органом машины является скреперный ковш, который опускают в почву с помощью гидроцилиндров. Срезание грунта выполняется послойно.

Классификация

Продолжая тему рабочего процесса, скажем, что скреперы можно классифицировать в зависимости от способа загрузки и выгрузки материала. Наполнение ковша может осуществляться с помощью загрузочного устройства элеваторного или шнекового типа. Третий вариант — тяговый (за счет подпора грунта). Для выгрузки в свою очередь используется один из следующих методов: рабочий орган опрокидывается (данная операция может выполняться вперед или назад), материал выталкивается с помощью задней стенки, путем раздвижения днища и т.д.

Источник фото: deere.comКлассификация скреперов. Один из видов — прицепные модели

Следующий критерий классификации — способ передвижения. На рынке доступны следующие варианты:

- Самоходные скреперы. Данный тип подразделяется на двух- и трехосные модели, доступна техника с одним или двумя моторами. В последнем случае силовая установка размещена не только на переднем модуле, но и на заднем мосту, благодаря чему сцепная масса машины используется более эффективно.

- Прицепные скреперы. Это преимущественно оборудование с двумя осями. Привод рабочих органов может осуществляться или от гидросистемы тягача, или от лебедки, расположенной на тяговом средстве (привод от вала отбора мощности). Скорость движения у данных машин довольно низкая.

- Полуприцепные скреперы — оборудование с одной осью, передняя часть опирается на базовую машину (а конкретно — на тягово-сцепное устройство). В отличие от прицепных моделей, в данном случае часть силы тяжести рабочего оборудования, наполненного грунтом, передается на тягач, а не только на опорную поверхность через собственные ходовые устройства.

Задние колеса скреперов большой вместимости (объем ковша более 15 куб.м) могут быть приводными: в них встраивают электрический или гидравлический привод (так называемое мотор-колесо). Также доступные на рынке модели отличаются друг от друга устройством заслонок, конструкцией ковша, приводом исполнительных органов (модели с канатным или гидравлическим управлением) и т.д.

Источник фото: belaz.byОдно из преимуществ скреперов — возможность работать с большими объемами материала

Преимущества различных методов выполнения работ

Землеройные операции с помощью скрепера можно выполнять клиновым способом (наиболее эффективен на связных грунтах), гребенчатым (дает удовлетворительные результаты на суглинистых и глинистых почвах) и клевковым (достаточная производительность на сухих песках и супесях). Преимуществом первого метода является использование резерва тяги в течение всего цикла разработки, а не только в его конце.

Достоинством скреперов с элеваторной или шнековой загрузкой является увеличенная заполняемость ковша без использования толкача (в среднем производительность улучшается на 20%), а также повышение качества отсыпанного грунта. Но нужно иметь в виду, что и конструкция у такого оборудования более сложная.

В случае использования толкачей можно увеличить толщину стружки до 40%: оборудованный буферами трактор или бульдозер заходит в хвост скрепера и сообщает ему дополнительное тяговое усилие. Один толкач способен обслуживать на рабочей площадке сразу до 16 машин.

Еще один метод производства работ — формирование поездов из двух скреперов: машины соединяются управляемым сцепным устройством, благодаря чему для последовательного наполнения ковшей используется удвоенное тяговое усилие.

Источник фото: cat.comТакая техническая характеристика, как производительность, повышается при формировании из двух скреперов поездов

Технические характеристики

В зависимости от типа скрепера отличается рекомендуемая дальность транспортировки грунта: для прицепных моделей данный показатель варьируется от 0,5 до 1 км, самоходных — от 1,5 до 3 км. В зависимости от объема скреперного ковша выделяют оборудование с малой вместимостью (до 5 кубических метров), средней (5-15 куб.м) и высокой (более 15 куб.м), при этом максимальное значение достигает 46 кубических метров. Отметим также, что в спецификациях могут указывать геометрическую вместимость ковша, а также заполнение «с шапкой».

Рабочая глубина зависит от типа грунта, а эффективность всего процесса будет выше при движении машины под уклон. При управлении гружеными скреперами нужно помнить, что они способны преодолевать уклоны до 12-15%, оборудование с порожним ковшом — до 15-17% (речь идет о движении в транспортном режиме). Значения крутизны спусков достигают 20-30%. Если же необходимо осуществить подъем на больший угол, то на помощь приходят толкачи.

Еще один показатель — удельный расход энергии — составляет 3,2-6 кВт*ч/куб.м. При этом наиболее энергоемкой операцией является непосредственно копание.

Видео

Видео с канала «ТЕХНОМИР»

Популярные марки скреперов

Скреперы прицепные — Энциклопедия по машиностроению XXL

Скрепер представляет собой комплексную землеройно-транспортную машину. Он разрабатывает, транспортирует, укладывает грунт с послойным разравниванием и частичным уплотнением. Промышленностью выпускаются как прицепные, так и самоходные скреперы. Прицепные буксируются гусеничными [c.64]На дорогу грунтовую оптимальную смесь доставляют из грунтового карьера, имеющего такую смесь (или приготовленную в карьере в смесителе ДС-50), или оптимальную смесь готовят на дороге. В первом случае при значительном расстоянии возки смесь доставляют автомобилями-самосвалами, при небольших расстояниях — скреперами, прицепными тракторными тележками. [c.109]

Скреперы прицепные с трактором ДТ-55А с ковшом емкостью 1,5—3 [c.357]

Скреперы прицепные к тракторам до 6 тс. ……. от 6 тс и выше. … 1800 4800 1890 2250 1.5 2 0,6 0,75 0,85 [c.478]

Скреперы прицепные к тракторам [c.484]

Бульдозеры, грейдеры прицепные, катки дорожные, корчеватели и кусторезы, рыхлители навесные и прицепные, скреперы прицепные [c.488]

Скреперы прицепные к тракторам 350 553 [c.489]

Пусть теперь требуется оценить технический уровень стандарта на скреперы прицепные колесные. [c.130]

Скреперы прицепные колесные (наименование стандарта, технических условий) [c.132]

Скреперы прицепные без трактора Скреперы прицепные с трактором и самоходные с ковшом вместимостью до 3 м3 [c.363]

Скреперы самоходные 5736—73 Скреперы прицепные колесные [c.17]

Экскаваторы одноковшовые гусеничные с ковшом объемом 0,5 м3 и выше, краны гусеничные, катки моторные, трубоукладчики, бульдозеры. . Экскаваторы одноковшовые гусеничные с ковшом объемом 0,3 и 0,4 м , тракторы, скреперы прицепные с тракторами, грейдеры……J [c.25]

Скреперы прицепные и полуприцепные с ковшом объемом 4,5—9 м3 в комплекте с тракторами тягового класса (З)-Ю т [c.47]

Корчеватель-собиратель Машина бурильно-крановая Скрепер прицепной с ковшом объемом 3 м [c.94]

Скрепер прицепной с ковшом объемом 4,5 м Лесопогрузчик челюстной [c.95]

Скрепер прицепной с ковшом объемом 7 [c.95]

Скрепер прицепной с ковшом [c.95]

Скрепер прицепной с ковшом объемом 15 м Экскаватор траншейный Копровое оборудование Трубоукладчик Погрузчик одноковшовый [c.96]

Скреперы прицепные (без тягача)…….. 6 [c.116]

Скреперы прицепные (с тягачем) и полуприцепные с емкостью ковша, л [c.116]

По способу передвижения (рис, 3,1) различают скреперы прицепные I к гусеничным или колесным тракторам и тягачам полуприцепные П одноосные, передающие часть нагрузки двухосному колесному тягачу, колесному или гусеничному трактору самоходные HI пневмоколесные или гусеничные, у которых тягач и скрепер представляют собой единую машину и использование тягача без скрепера невозможно самоходные скреперные поезда IV, состоящие из двух или более скреперных агрегатов. [c.34]

Прицепные скреперы с подвижными двигателями (скреперы-волокуши, скреперы на полозьях, колёсные скреперы). [c.778]

Скреперы выпускаются как седельной, так п прицепной конструкции. Главный параметр, которым характеризуются скреперы, является емкость их ковша. Согласно типовому ряду ковши могут иметь емкость 1,5—3—6—10—15 и 25 м . Скреперы с ков- [c.158]

На рис. 88 показана конструкция двухосного прицепного скрепера Д-511 с ковшом емкостью 15 и гидравлическим управ-158 [c.158]

Существенные изменения по сравнению с прицепным скрепером внесены в конструкцию вильчатой рамы, которая приспособлена к седельному устройству тягача, а также более выгодно расположены гидроцилиндры наклона ковша. При принятом расположении все усилие, развиваемое гидроцилиндрами, передается на ковш. [c.161]

По основным показателям—производительности, удельной энергоемкости, скорости, металлоемкости, габаритным размерам и маневренности— самоходные скреперы гораздо предпочтительнее прицепных, что видно из данных, приведенных в табл. 2-3. [c.30]

Кроме-выпуска самоходных скреперов, будет продолжаться выпуск прицепных модернизированных скреперов улучшенной конструкции, причем канатное их управление будет заменено гидравлическим и снижен их вес. С целью увеличения производительности прицепных скреперов и в связи с предполагаемым производством тракторов мощностью 250 л. с. намечаются к выпуску два типа прицепных скреперов с ковшом емкостью 15—18 и 20— 25 на шинах низкого давления с электроуправлением. [c.31]

По тем же данным производительность прицепных скреперов с ковшом емкостью 6 на том же топливе составила [c.33]

Для малых станций при обслуживании складов топлива в последнее время применяют упрощённые передвижные скреперные установки в виде тракторных прицепных скреперов и бульдозеров. [c.164]

При выводе уравнений (8 ), (88) учитывались только первые два фактора. Анализируя самоходные колесные строительные и,дорожные машины с шарнирно-сочлененной конструктивной схемой рассматривают следующие варианты приводов для периодической активизации колес прицепных осей скрепера привод с дополнительной силовой установкой электрогидродинамический привод, гидропривод объемного действия, электропривод. [c.131]

Главным параметром скрепера является вместимость ковша, в соответствии с которой -различают скреперы малой (до 4 м ), средней (5. .. 12 м ) и большой (15 м и более) вместимости. Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные (рис. 7.33, а), полуприцепные (рис. 7.33, б) и самоходные (рис. 7.33, в) скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нагрузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы (рис. 7.33, г), у которых центр масс груженого скрепера расположен над ходовой осью. [c.240]При строительстве автомобильных дорог скреперы чаще всего применяют для разработки выемок, сосредоточенных грунтовых карьеров с транспортированием грунта на расстояния от 100 до 2500—3000 м. Экономически целесообразно максимальную дальность транспортирования принимать для прицепных скреперов с тракторами на гусеничном ходу при ковше до Зм3 — 200 м, до 6 м3 — 250—350 м, до 10 м3— 300—600 м для полуприцепных с тракторами на пневмоколесном ходу при ковше до 10 м3 — не более 1500 м, для самоходных скреперов при ковшах 10 м3 — 1500 м, 15 м3 — 1500 — 2000 м3, 25 м3 — 2500— 3000 м. [c.64]

Стабилоплан-1 рис. 18). Стабилизация углового положения тяговой рамы скрепера. Скреперы прицепные к гусеничным тракторам класса Юти выше с гидроприводом управления ковшом ДУП-1 (ДУП-Р) ЗСУ-5 (ЗСУ-3) Б i n-1 ДБ [c.458]

В большегрузных скреперах применяется электрогид-равлическое управление гидродвигателями. Электрогид-равлические распределители устанавливают в непосредственной близости гидроцилиндров на прицепной части скрепера, а от насосов и бака через седельное или сцепное устройство проводятся только два шланга высокого и низкого давления (вместо шести). Это повышает надежность гидропривода, снижает потери давления в трубо-проводах не загромождает седельно-сцепное устройстю и улучшает внешний вид скрепера. Кроме того, применение элекгрогидравлического управления улучшает условия труда и снижает утомляемость оператора. [c.100]

На строительствах применяются автосамосвалы грузоподъемностью до 40 т и выше, прицепные тракторные скреперы с ковшами емкостью до 15 м , бульдозеры на базе колесных и гусеничных тракторов, самоходные скреперы с ковшом емкостью до 15 м , рыхлители, кусторезы, корчеватели-собиратели, грейдеры и автогрейдеры, катки и другое современное землеройно-транспо ртное оборудование. [c.148]

I — прицепное устройство 2 — маслопроводы 3 — гидроцилиндр ковша 4 — передняя ось 5 — вплочная рама 6 — заслонка 7 — боковые стенки ковша 8 — задняя стенка ковша скрепера 9 — ковш скрепера 10 — задняя ось // — цилиндр управлении заслонкой [c.158]

При ограниченной емкости караванов торфа, располагаемых на обширной территории, что обусловлено действукэщими в данное время противопожарными нормами, применение мостовых перегружателей на складах торфа электростанций СССР технико-экономически нецелесообразно. Также нецелесообразна применять на торфяных складах самоходные или прицепные к тракторам скреперы из-за невозможности их заезда и передвижения по-караванам торфа и вследствие невозможности организовать этими механизмами караваны правильной формы, обеспечивающей безопасное длительное хранение торфа. [c.15]

Для успешного внедрения бульдозеров и скреперО В на складах топлива электростанций необходимо увеличение их единичной мощности, что позволит резко сократить на складе численность обслуживающего персонала, и применение самоходных скреперов более маневренных, чем прицепные. [c.35]

Если нужно передать топливо на большие расстояния, применяют тракторный прицепной скрепер. Трактор со скрепером грузоподъёмностью 10 т имеет производительность при расстоянии 90 м 12Q т/час, а при расстоянии 180 м — 90 mjHo . Давление гусениц на грунт составляет 0,5—0,6 Kzj M . [c.164]

На рис. 1 приведены схемы агрегатов, состоящих из различных базовых машин и ударно-вибрационных исполнительных органов а — ударно-вибрационный клин, навешенный на трактор б — такой же клин на прицепной тележке трактора в — скрепер с ударно-вибрационной режущей кромкой г — бульдозер с ударно-вибра-ционным отвалом д — тягач с ударно-вибрационным рыхлителем е — экскаватор с ударпо-вибрационным клином, навешенным на стреле ж — экскаватор с ковшом, снабженным ударно-вибрационными зубьями з, и — ударно-вибрационные клинья, навешенные на экскаваторах к — ударно-вибрационный комбайн. [c.447]

В состав дорожно-строительного отряда по возведению земляного полотна на сыпучих песках входят бульдозеры для расчистки и планировки основания и надвижки песка в насыпь тяжелый прицепной грейдер для разравнивания песка в насыпи и на придорожной полосе по-ливочно-моечные машины пневмо-колесные катки прицепные скреперы или тракторные тележки, подвозящие связный грунт для защитного слоя, а также автогрейдеры (движущиеся по защитному слою) для планировки грунта. [c.88]

Земляное полотно автомобильной дороги сооружается самоходными, прицепными или навесными землеройными машинами (бульдозерами, скреперами, автогрейдерами, экскаваторами и др.). Поэтому многие вопросы безопасности работы на них подчиняются единому требованию к самостоятельному управлению машинами допускаются лица не моложе 18 лет, имеющие удостоверение на право управления машиной и прошедшие инструктаж по технике безопасности. Не разрешается садиться в движущуюся машину, становиться на раму, отвал, подножку при движении машины устранять мелкие неисправности или находиться между основной и прицепной машиной при работающем двигателе двигаться по косогорам недопусти- [c.103]

Прицепной скрепер для планировочных работ

Скрепер, это устройство, позволяющее срезать слой грунта заданной толщины, перемещать его на определенное расстояние, уплотнять, выравнивать почву. Прицепной скрепер работает в агрегате с тягачем, колесным или гусеничным трактором. Применение такой технике целесообразно, если породу нужно перемещать на расстояние от 300 до 3000 метров. На меньших расстояниях эффективнее окажется применение самоходной ковшовой техники, на больших удобнее задействовать автомобиль в паре с погрузчиком.

Особенности прицепного скрепера

Основными элементами несамоходного скрепера являются:

- серьга;

- дышло передней оси;

- дышло задней оси;

- шкворневое шаровое устройство;

- рама;

- ковш с передними и боковыми ножами;

- задняя стенка ковша;

- заслонка ковша;

- колеса;

- механизмы управления ковшом и заслонкой.

Серьга служит передаточным узлом от тягача к скреперу, шкворневое устройство нужно для поворота оси относительно рамы. две стенки и дно составляю ковш, на переднем краю которого крепится подножевая плита и ножи. Облегчает разработку грунта применение боковых ножей. Ковш крепится на заднюю часть рамы, где установлен цилиндр, управляющий задней стенкой ковша. Спереди ковша имеется заслонка с шарнирным соединением.

Конструктивные отличия

Имея одинаковые узлы, модели могут различаться деталями своих конструкций. Они обеспечивают предпочтение в применении при определенных плотности и твердости грунта, его вязкости, прочих условиях. Сам ковш может оказаться одно- или двустворчатым, грейферным или телескопическим. Загрузка ковша может осуществляться простым тяговым усилием ведущей машины, загружаться принудительно, использовать для загрузки скребковый элеватор. Способ выгрузки содержимого из ковша также определяется его конструкцией. Ковш может выгружаться, как самосвал, свободно опрокидываясь вперед или назад. Полупринудительная выгрузка осуществляется опрокидыванием вперед днища с задней стенкой, принудительная — выдвиганием вперед задней стенки. Скреперы могут иметь несколько колесных осей, от одной до трех.

Технические возможности

Скрепер прицепной с дышлом способен справиться с грунтом 1-4 категории, включая чернозем, тяжелую глину, скальные породы. Однако, использование техники в вязких грунтах нецелесообразно. Частое налипание на ножи и другие рабочие органы сильно снижает производительность. Нестабильную почву и равнять бессмысленно, скрепер теряет свои лучшие качества при работе с такой средой. Плохо приспособлен скрепер к скальным породам, по крайней мере, их необходимо предварительно разрыхлить, прежде чем пускать тягач с прицепной техникой.

Наиболее эффективное применение прицепной скрепер имеет при работе с супесными, суглинками, другими не переувлажненными средними грунтами.

Как правило, плотность большинства подходящих для разработки грунтов составляет 1,5-2 т/м3, при этом глубина резания составляет до 40 см, а ширина — до 4 м. Наилучшее заполнение рабочего объема ковша происходит при движении на первой передаче, при скорости 2-4 км/ч, предпочтительный угол уклона составляет 5-12 градусов. Вместимость ковша может варьироваться от менее кубометра, до 25 м3. Этот параметр является важнейшим для определения типоразмера скрепера, его способа и места применения.

Сфера использования

В зависимости от конструкции, рабочих параметров, скреперы прицепные с гусеничным трактором или колесным тягачем, могут иметь разнообразное применение. Главным потребителем такой техники является строительная отрасль. С их помощью производят инженерную подготовку территорий под промышленную, жилищную застройку, осуществляют планировку целых кварталов, возводят насыпи, разрабатывают широкие траншеи и выемки под искусственные водоемы.

Можно увидеть данную технику на горных выработках, при подготовке подъездных путей и площадок для стационарной техники. Ограниченная способность скреперов справляться с мерзлыми грунтами позволяет использовать их для выравнивания поверхностей в сложных условиях низких температур. Также скреперами можно чистить поверхности от слоя льда, выравнивать дорожное полотно от намерзаний вперемешку с остаточным грунтом.

Купить скрепер прицепной стремятся не только строители. Есть опыт применения скрепера в мелиорации, сельском хозяйстве, например, для сбора урожая или с стационарном варианте на зернохранилищах, цехах производства сахара. Скреперные установки используют для удаления отходов производства, например, навоза в животноводстве.

Основные модификации

По объему ковша скреперы классифицируют на малые машины, вместимостью до 5 м3, средние (5-15 м3), большие (свыше 15 м3). Разделение техники идет по способам заполнения и разгрузки ковша, способам соединения с тяговым средством и способу управления рабочими органами (канатно-блочное механическое, гидравлическое, электрогидравлическое). Методика подбора трактора тягача для прицепного скрепера как раз зависит от его модификации и места применения.

Отличия скрепера ДЗ-20

С гусеничным трактором-тягачем скрепер прицепной ДЗ-20 соединяется с помощью сцепки. Имея ковш средней вместимостью в 7 м3, разгрузка осуществляется принудительно, после открывания заслонки. Скрепер оборудован гидроприводом, может быть оснащен автоматической системой «Стабилоплан». Транспорная база модификации состоит из 2-х передних и 2-х задних пневмоколес. Ширина захвата грунта составляет 2,6 м, глубина резания — 30 см, толщина отсыпаемого слоя 35 см, масса скрепера — 7 т. Данная модель имеет применение практически для любого грунта 1-4 категории. Твердые или мерзлые грунты, разумеется, лучше предварительно рыхлить на глубину резания.

Особенности модели ДЗ-26

Скрепер прицепной ДЗ-26 обладает ковшом емкостью 10м3. Ширина захвата грунта составляет 2,8м, глубина резания — 30см, толщина отсыпаемого слоя 50см, масса скрепера — 9,2т. Высокоэкономичный скрепер среднего класса замечательно подходит для выравнивания поверхностей перед строительством зданий и сооружений.

Характеристики скрепера ДЗ-172

Скрепер прицепной ДЗ-172 работает в сцепке с трактором К-701, имеет ковш объемом 8,8м3, незаменим при отсыпке больших площадей, строительстве дорог и дамб. Имеет гидравлическую систему управления, есть модификации с автоматической системой «Стабилоплан», которая отвечает за поднятие-опускание заслонки и задней стенки ковша, а также регулирует режущую кромку ковша. Большой популярностью также пользуется скрепер МоАЗ-6014.

Описание скрепера ДЗ-33

Скрепер прицепной ДЗ-33 относится к малому классу, имея геометрическую емкость ковша всего 3 м3. Для облегчения резания грунта, кроме переднего ножа, есть 2 боковых. Ширина захвата грунта составляет 2 м, глубина резания — 20 см, толщина отсыпаемого слоя 30 см, масса скрепера — 2,75 т. Гидравлика управляет работой ковша и других органов скрепера. Разгрузка содержимого ковша принудительная, транспортная база имеет 2 оси, 4 колеса.

Использование прицепного скрепера ДЗ-77А

Скрепер прицепной ДЗ-77А имеет средний ковш 8м3 вместимостью. Масса машины — 10,5 т, захват грунта шириной 2,7 м, глубина резания — 35 см. Рабочие органы управляются гидравлической системой. Весьма востребован для дорожного строительства, при планирования и уплотнения полотна.

Варианты приобретения

Для постоянного применения в строительной организации скрепер прицепной цена в 200-400 тысяч для не новой техники будет вполне приемлемой. Техника долговечная, довольно неприхотливы в обслуживании, поскольку имеет механические узлы и малую долю автоматики. В случае однократного применения или решения непродолжительной по времени задачи, можно рассмотреть варианты аренды. Она составит 1,5-3 тысячи в час при условии полной рабочей смены.

Мировое производство скреперов – Основные средства

В связи со значительным сокращением числа строительных объектов с крупными объемами земляных работ и объектов горной промышленности, ведущих добычу полезных ископаемых открытым способом, на которых можно бы использовать скреперы, произошло заметное падение спроса на эти машины. Это послужило основанием для прекращения производства или сокращения номенклатуры и объемов выпуска скреперов во всем мире.

Скреперы – специализированные машинами циклического действия, способные выполнять землеройные операции с последующей транспортировкой набранного грунта в места его отсыпки. Полный рабочий цикл скрепера включает процесс резания и накопления грунта в ковше, его транспортировку к местам отсыпки (выгрузки), возвращение к месту набора грунта. Дальность транспортировки обычно составляет 0,5…1 км для прицепных скреперов и 1,5…3 км для самоходных скреперов.

Скреперы обычно используются в дорожном, гидротехническом и прочих видах строительства, в горной промышленности. Классификация скреперов производится по различным показателям: вместимость скреперного ковша (малая до 5 куб.м, средняя 5…15 м3 и высокая свыше 15 м3), способ агрегатирования (самоходный, прицепной, полуприцепной), способ загрузки ковша (подпором грунта, с помощью загрузочного устройства элеваторного или шнекового типа), способ выгрузки (путем опрокидывания ковша, выдвижной задней стенкой ковша), а также способ привода исполнительных органов (канатный или гидравлический).

Прицепные скреперы обычно имеют двухосную конструкцию. Между осями устанавливают ковш, являющийся несущей рамой машины. Привод рабочих устройств – от гидравлической системы тягача или от лебедки, установленной на тяговом средстве с приводом от вала отбора мощности. Важным ограничивающим фактором прицепных скреперов является их низкая транспортная скорость, что увеличивает продолжительность рабочего цикла. По этой причине прицепные скреперы используют при перемещении грунта на небольшие расстояния.

Полуприцепные скреперы имеют одноосную конструкцию, передняя часть которой опирается на тягово-сцепное устройство на базовой машине.

Самоходные скреперы различаются на двух- и трехосные в зависимости от числа осей переднего модуля (одно- или двухосный тягач), а также одно- или двухмоторными. У одномоторных энергетическая установка есть только на переднем модуле, у двухмоторных – на переднем модуле и на задней оси (мосту), что позволяет более эффективно использовать сцепную массу всей машины. Основное отличие самоходных скреперов от прицепных в том, что тяговая рама самоходного скрепера заканчивается хоботом, установленным на поворотно-сцепном устройстве переднего модуля.

Скреперы с элеваторной или шнековой загрузкой имеют преимущества перед скреперами с тяговым способом загрузки, поскольку процесс копания и заполнения ковша может осуществляться без применения толкача. При этом увеличивается заполняемость ковша, повышаются планирующие свойства за счет возможности срезания грунта небольшой толщины, улучшается качество отсыпаемого грунта за счет исключения больших кусков, которые дробятся в процессе загрузки ковша. К недостаткам такого вида скреперов относят усложненность конструкции, увеличение трудоемкости технического обслуживания, повышенные энергетические затраты, в том числе расход топлива.

При крупномасштабных земляных работах применяют скреперные поезда. Два самоходных скрепера соединяют в один агрегат. При наборе грунта первым скрепером второй как бы играет роль толкача. После набора грунта первым скрепером в работу включается второй скрепер. При этом роль первого скрепера сводится к созданию дополнительного тягового усилия, используемого вторым скрепером. Эта система получила название пушпульной (от английского push-pull – толкать-тянуть).

Принципиальное отличие отечественного скреперостроения от зарубежного заключалось в том, что отечественная промышленность не выпускала специализированные одно- и двухосные колесные тягачи тяговой концепции, что существенным образом сказалось на развитии самоходных скреперов. Тем не менее на базе одноосных тягачей МоАЗ и БелАЗ были созданы самоходные скреперы ДЗ-11П, ДЗ-13Б, ДЗ-115А и ДЗ-155-1, а на базе колесного сельскохозяйственного трактора Т-150К Харьковского тракторного завода – скрепер ДЗ-87-1. Прицепные скреперы были созданы к гусеничным тракторам классов 3; 4; 10; 15 и 25 и к колесному трактору К-701.

В конце прошлого века номенклатура отечественных скреперов включала по шесть моделей прицепных и самоходных машин. После распада СССР сократились объемы всех видов строительства. Это привело к прекращению производства скреперов. В конце 1990-х – начале 2000-х годов предпринимались попытки создать некоторые модели скреперов, но дальше изготовления макетных образцов дело не пошло. В настоящее время российское машиностроение не производит скреперного оборудования.

Производство скреперов сохранилось в Белоруссии на Могилёвском автозаводе. Предприятие производит единственную модель самоходного одномоторного скрепера с пассивным способом загрузки ковша МоАЗ-6014 грузоподъемностью 16 т. Скрепер оснащен ковшом геометрической вместимостью 8,3 м3. На переднем одноосном модуле установлен двигатель ЯМЗ-238АМ мощностью 165 кВт (225 л.с.). Угол поворота одноосного модуля относительно продольной оси машины до 85° в каждую сторону. Скреперный ковш имеет ширину резания 2820 мм и обеспечивает максимальную толщину отсыпаемого грунта 450 мм. Эксплуатационная масса скрепера 20 т.

Отечественный парк скреперов по состоянию на начало 2005 г. оценивался на уровне 1400 ед., из них 72,5% с истекшим сроком службы.

В последние годы произошло существенное сокращение производства скреперов среди ведущих зарубежных производителей Komatsu, Terex, WABCO, Fiat-Allis, Michigan, Hancoc, некоторые из которых поглощены вновь образовавшимися транснациональными компаниями.

В настоящее время самую широкую гамму самоходных скреперов производит компания Caterpillar. Ее типоразмерный ряд включает 13 моделей с диапазоном вместимости ковша («с шапкой») от 8,4 до 33,6 м3. Технические характеристики скреперов приведены в таблице.

| Параметр | 621G | 631G | 627G | 637G | 657G | 613C сер II | 615C cер II | 623G | 621G | 631G | 627G | 637G | 657G |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип скрепера | Одномоторный | Двухмоторный | Одномоторный | Двухмоторный | |||||||||

| Тип загрузки | Тяговый | Элеваторный | Шнековый | ||||||||||

| Вместимость ковша геометрическая/ «с шапкой», м3 | 01.12.17 | 18,3/ 26,0 | 01.12.17 | 18,3/ 26,0 | 24,5/ 33,6 | 6,8/ 8,4 | 01.11.13 | 13,8/ 17,6 | н. д./ 16,0 | н. д./ 23,7 | н. д./ 16,0 | н. д./ 23,7 | н. д. /33,6 |

| Грузоподъемность, т | 24 | 37,3 | 24 | 37,3 | 47,2 | 12 | 18,5 | 25 | 21,8 | 34 | 21,8 | 34 | 47,2 |

| Ширина резания, мм | 3020 | 3510 | 3020 | 3510 | 3850 | 2350 | 2890 | 3500 | 3020 | 3510 | 3020 | 3510 | 3850 |

| Максимальная глубина резания, мм | 333 | 437 | 333 | 437 | 440 | 160 | 413 | 330 | 333 | 437 | 333 | 437 | 440 |

| Мощность двигателя переднего/ заднего, кВт | 246…272/ – | 345…373/ – | 246…272/ 178…198 | 345…373/ 198…211 | 421…447/ 306…337 | 131/ – | 198/ – | 246…272/ – | 246…272/ – | 345…378/ – | 246…272/ 178…198 | 345…373/ 198…211 | 421…447/ 306…337 |

| База, мм | 7720 | 8770 | 7720 | 8770 | 9920 | 6260 | 6980 | 7980 | 7720 | 8770 | 7720 | 8770 | 9920 |

| Колея передняя/ задняя, мм | 2180/ 2200 | 2460 | 2210/ 2180 | 2460 | 2640/ 2810 | 1800 | 2100 | 2180/ 2200 | 2180/ 2200 | 2460 | 2210/ 2180 | 2460 | 2640/ 2810 |

| Максимальная скорость, км/ч | 51 | 53 | 51 | 53 | 53 | 35 | 44,4 | 51,5 | 51 | 53 | 51 | 53 | 53 |

| Размер шин | 33.25 R29 | 37.25 R35 | 33.25 R29 | 37.25 R35 | 40.5/75 R39 | 23.5 R25 | 29.5 R25 | 33.25 R29 | 33.25 R29 | 37.25 R35 | 33.25 R29 | 37.25 R35 | 40.5/ 75 R39 |

| Число пластин элеватора | – | – | – | – | – | 15 | 18 | 15 | – | – | – | – | – |

| Шаг пластин элеватора, мм | – | – | – | – | – | 406 | 413 | 520 | – | – | – | – | – |

| Диаметр шнека, мм | – | – | – | – | – | – | – | – | 1320 | 1524 | 1320 | 1524 | 1676 |

| Частота вращения шнека, мин-1 | – | – | – | – | – | – | – | – | 35…55 | 35…55 | 35…55 | 35…55 | 35…55 |

| Мощность, потребляемая шнеком, кВт | – | – | – | – | – | – | – | – | 149 | 201 | 149 | 201 | 354 |

| Эксплуатационная масса порожнего скрепера, т | 33,47 | 46,48 | 37,85 | 52,05 | 67,85 | 15,3 | 25,6 | 36,8 | 37,2 | 50,5 | 41,5 | 55,5 | 78,6 |

Анализируя данные таблицы можно придти к выводу, что в этом секторе компанией Caterpillar достигнут достаточно высокий уровень унификации. Есть основания полагать, что между группами одномоторных скреперов с тяговым и шнековым типом загрузки унифицированы моторные модули, а также отдельные узлы скреперных ковшей и задние не моторные мосты. К аналогичным выводам можно прийти, сопоставив двухмоторные скреперы с тяговым и шнековым способом загрузки. Обращает внимание тот факт, что на тринадцати моделях скреперов применяется только пять моделей двигателей: это говорит о продуманности конструкций. Высокий уровень унификации позволяет снизить трудоемкость изготовления машин.

К особенностям конструкции скреперов Caterpillar относится применение двигателей с регулируемой мощностью, которая возрастает на 10% при работе начиная с 3-й передачи переднего хода.

На всех двигателях применена система ACERT, они соответствуют требованиям норм токсичности Tier 3.

Компания Terex сохранила в производстве одну модель самоходного двухмоторного скрепера TS14G с ковшом вместимостью 10,7 м3 («с шапкой» – 15,3 м3), грузоподъемностью 21,8 т. На скрепере применены два двигателя Cummins. Мощность переднего двигателя 131 кВт, заднего – 118 кВт. Двигатели отвечают требованиям норм Tier 2. Трансмиссия гидромеханическая с 7-ступенчатой коробкой передач, переключаемой под нагрузкой. Ковш имеет режущую кромку шириной около 3 м с максимальной глубиной резания 305 мм.

Компания John Deere предлагает прицепные скреперы двух типов с тяговой и с эжекторной системами загрузки. Скреперы предназначены для агрегатирования с тракторами трех моделей – 9430, 9530 и 9630 мощностью соответственно 312, 350 и 390 кВт и массой от 16,1 до 16,9 т. Гамма прицепных скреперов с эжекторной загрузкой включает четыре модели 1512Е, 1810Е, 1814Е и 2112Е с ковшами с геометрической вместимостью соответственно 8,4; 9,5; 10,0 и 11,4 м3 и эксплуатационной массой от 10,0 до 12,3 т. Семейство прицепных скреперов состоит из шести моделей с ковшами вместимостью от 8,4 до 10,6 м3. По-видимому, производство прицепных скреперов к сельскохозяйственным тракторам с высоким уровнем энергонасыщенности предусматривает возможность увеличения годовой загрузки тракторов за счет их использования на легких землеройных работах.

По имеющейся информации, фирма Bell планирует приступить к производству самоходного скрепера модели 4206D с двухосным трактором-тягачом и одноосным безмоторным скреперным модулем. На скрепере предполагается применять дизельный 6-цилиндровый двигатель Mercedes-Benz и 6-ступенчатую автоматическую трансмиссию Allison.

Данные об объемах продаж скреперов в Западной Европе (15 стран), опубликованные в сентябрьском номере за 2007 г. журнала Diesel Progress International, также говорят о низкой потребности в этом виде техники. Среднегодовой объем продаж за последние два-три года составлял 10…12 машин. Данные английской компании по исследованию торговых связей (Off-Highway Research, Ltd.) также говорят о низком спросе на скреперы в Европе: его уровень за период 1998–2000 гг. вырос с 11 до 21 ед. год, а затем поэтапно снизился до уровня 17 машин в 2003-м и 2004 гг., до 11 машин в 2006 г. и 12 машин в 2007 г.

По косвенным данным, спрос на скреперы на рынках стран Северной Америки превышал западноевропейский уровень за последние годы в 5…20 раз.

Буксируемый скрепер | Трактор и строительный завод Wiki

Восстановленный буксируемый скрепер с канатным приводом (марка неизвестна)

Буксируемые скреперы — это тип землеройной машины, которая используется в основном после гусеничных тракторов и обычно меньше, чем моторные скреперы.

История

Первые скребки были запряжены лошадьми в начале 19 века. На заре 20-го века и изобретением двигателя внутреннего сгорания они были приняты для использования за ранними тракторами.Затем эта конструкция превратилась в специальный скребок для двигателей для земляных работ. но для небольших работ и ландшафтных работ буксируемый скрепер оставался популярным до изобретения самосвала с шарнирно-сочлененной рамой (ADT), а гидравлические экскаваторы повысили популярность и универсальность, что привело к тому, что они стали применяться в большинстве приложений.

Вместимость варьируется от 1 куб. Ярда до 50 куб. М + (с шапкой) для современных конструкций с несколькими чашами.

Ранние прицепные скреперы были разработаны для работы за гусеничными тракторами и управлялись кабельным блоком управления (CCU), установленным на тракторе до разработки более совершенных гидравлических систем после Второй мировой войны.Устройства с тросовым приводом были популярны до 1970-х годов, когда все более популярными стали скребки Motor. К 1990-м годам немногие из них остались в регулярном использовании, но некоторые операторы переоборудовали их на гидравлику, поскольку гусеничные тракторы могут работать, когда моторные скреперы должны останавливаться во влажных условиях, и могут использоваться с отвалом на тракторе для других работ, когда скрепер не требуется. Работа.

Производителей

Создан рядом производителей по всему миру. Есть несколько современных производителей, производящих легкие машины, предназначенные для использования за современными тракторами большой мощности.

- Прошлые и нынешние производители / марки буксируемых скреперов;

Галерея

Добавьте сюда свои фото

См. Также

Ссылки / источники

| Эта статья требует дополнительных ссылок для проверки . Пожалуйста, помогите улучшить эту статью, добавив цитаты из надежных источников. Материал, не полученный от источника, может быть оспорен и удален. |

Внешние ссылки

Буксируемый скрепер | Трактор и строительный завод Wiki

Восстановленный буксируемый скрепер с канатным приводом (марка неизвестна)

Буксируемые скреперы — это тип землеройной машины, которая используется в основном после гусеничных тракторов и обычно меньше, чем моторные скреперы.

История